ດ້ວຍຂໍ້ໄດ້ປຽບທີ່ບໍ່ມີໃຜທຽບເທົ່າໄດ້ເຊັ່ນ: ຄວາມສາມາດໃນການຕັດແຜ່ນໂລຫະໜາ, ຄວາມໄວໃນການຕັດທີ່ໄວ, ແລະຄວາມສາມາດໃນການຕັດແຜ່ນທີ່ໜາກວ່າ, ການຕັດເລເຊີເສັ້ນໄຍພະລັງງານສູງໄດ້ຮັບຄວາມນິຍົມຢ່າງກວ້າງຂວາງຈາກການຮ້ອງຂໍ. ເຖິງຢ່າງໃດກໍ່ຕາມ, ເນື່ອງຈາກເທັກໂນໂລຢີເລເຊີເສັ້ນໄຍພະລັງງານສູງຍັງຢູ່ໃນໄລຍະຕົ້ນຂອງຄວາມນິຍົມ, ຜູ້ປະກອບການບາງຄົນຍັງບໍ່ທັນໄດ້ມີປະສົບການໃນການຕັດເລເຊີເສັ້ນໄຍພະລັງງານສູງ.

ຊ່າງເຕັກນິກເຄື່ອງຕັດເລເຊີເສັ້ນໄຍພະລັງງານສູງຂອງ Golden Laser ໄດ້ເພີ່ມຜົນໄດ້ຮັບຊຸດໜຶ່ງໃຫ້ກັບບັນຫາການຕັດເລເຊີເສັ້ນໄຍພະລັງງານສູງຜ່ານການທົດສອບ ແລະ ການສຳຫຼວດໃນໄລຍະຍາວ, ເພື່ອອ້າງອີງໂດຍພະນັກງານທຸກຄົນໃນຄວາມພາກພຽນ.

ກ່ອນອື່ນໝົດ, ຄວນກວດສອບເຫດຜົນຕໍ່ໄປນີ້ກ່ອນ

ຖ້າຜົນກະທົບຂອງການຕັດຖືກຕັ້ງຄ່າໃຫ້ບໍ່ດີ.

1. ເລນທັງໝົດໃນຫົວເລເຊີແມ່ນສະອາດ ແລະ ບໍ່ມີມົນລະພິດ;

2. ອຸນຫະພູມນ້ຳຂອງຖັງນ້ຳແມ່ນປົກກະຕິ, ແລະເລເຊີບໍ່ມີການກັ່ນຕົວ;

3. ຄວາມສະອາດຂອງອາຍແກັສຕັດດ້ວຍເລເຊີແມ່ນດີເລີດ, ເສັ້ນທາງອາຍແກັສແມ່ນລຽບງ່າຍ, ແລະບໍ່ມີການຮົ່ວໄຫຼຂອງອາຍແກັສ.

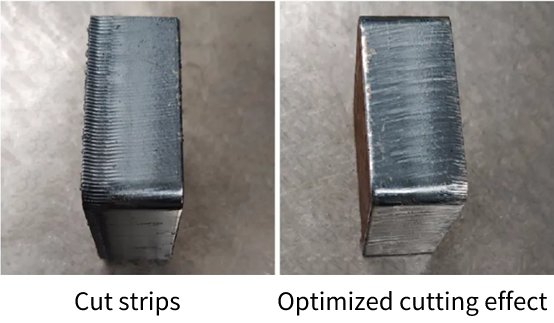

ຄຳຖາມທີ 1 ຕັດແຖບ

ສາເຫດທີ່ເປັນໄປໄດ້

1. ການເລືອກ snoot ບໍ່ຖືກຕ້ອງ ແລະ snoot ໃຫຍ່ເກີນໄປ;

2. ການຕັ້ງຄ່າຄວາມດັນອາກາດບໍ່ຖືກຕ້ອງ, ແລະ ຄວາມດັນອາກາດຖືກຕັ້ງສູງເກີນໄປ, ເຮັດວຽກເປັນເສັ້ນຫຼັງຈາກຮ້ອນເກີນໄປ;

3. ຄວາມໄວໃນການຕັດເລເຊີບໍ່ຖືກຕ້ອງ, ຊ້າເກີນໄປ ຫຼື ໄວເກີນໄປຈະເຮັດໃຫ້ເກີດຄວາມຮ້ອນສູງເກີນໄປ.

ວິທີແກ້ໄຂ:

1. ເພື່ອປ່ຽນປາຍສີດ, ໃຫ້ປ່ຽນປາຍສີດດ້ວຍຂອບນ້ອຍໆ. ຕົວຢ່າງ, ສຳລັບໜ້າຕັດດາບຄາບອນ 16 ມມ, ທ່ານສາມາດເລືອກປາຍສີດຄວາມໄວສູງ D1.4 ມມ; ສຳລັບໜ້າຕັດດາບຄາບອນ 20 ມມ, ທ່ານສາມາດເລືອກປາຍສີດຕິດຕໍ່ຄວາມໄວສູງ D1.6 ມມ;

2. ຫຼຸດຜ່ອນຄວາມກົດດັນທາງອາກາດ ແລະ ປັບປຸງຄຸນນະພາບການຊອຍຂອງໜ້າຕັດໃຫ້ດີຂຶ້ນ;

3. ປັບຄວາມໄວໃນການຕັດເລເຊີໃຫ້ເໝາະສົມ. ພຽງແຕ່ເມື່ອພະລັງງານກົງກັບຄວາມໄວໃນການຕັດຢ່າງຖືກຕ້ອງເທົ່ານັ້ນຈຶ່ງສາມາດບັນລຸຜົນກະທົບທີ່ສະແດງຢູ່ເບື້ອງຂວາດັ່ງທີ່ສະແດງຢູ່ດ້ານລຸ່ມ.

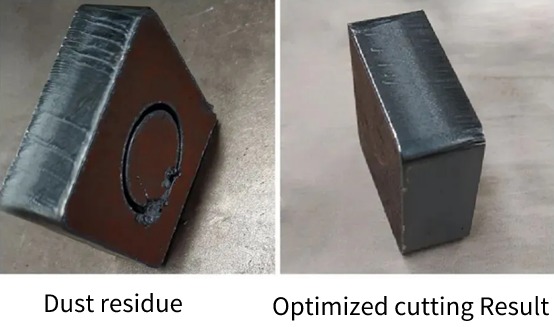

ບັນຫາທີ 2 ມີຝຸ່ນຕົກຄ້າງຢູ່ດ້ານລຸ່ມ

ສາເຫດທີ່ເປັນໄປໄດ້:

1. ການເລືອກຫົວສີດນ້ອຍເກີນໄປ, ແລະໂຟກັສເລເຊີບໍ່ກົງກັນ;

2. ຄວາມກົດດັນຂອງອາກາດຕໍ່າເກີນໄປ ຫຼື ສູງເກີນໄປ, ແລະ ຄວາມໄວໃນການຕັດເລເຊີໄວເກີນໄປ;

3. ວັດສະດຸຂອງແຜ່ນໂລຫະບໍ່ດີ, ຄຸນນະພາບຂອງກະດານບໍ່ດີ, ແລະ ມັນລະອຽດອ່ອນທີ່ຈະເອົາສິ່ງເສດເຫຼືອຂີ້ຝຸ່ນອອກດ້ວຍປາຍສີດນ້ອຍໆ.

ວິທີແກ້ໄຂ:

1. ປ່ຽນຫົວສີດຂະໜາດໃຫຍ່ ແລະ ປັບໂຟກັສໃຫ້ເໝາະສົມກັບຕຳແໜ່ງທີ່ເໝາະສົມ;

2. ເພີ່ມ ຫຼື ຫຼຸດຄວາມດັນອາກາດຈົນກວ່າອາກາດຈະໄຫຼເຂົ້າໄດ້;

3. ເລືອກແຜ່ນໂລຫະທີ່ດີ.

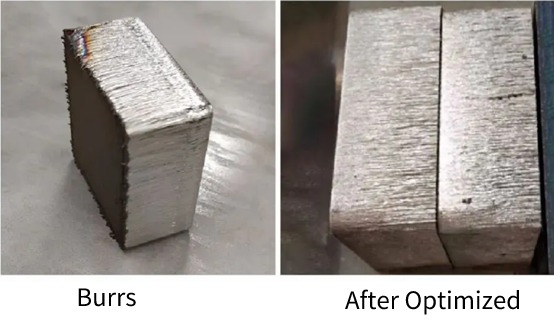

ບັນຫາທີ 3 ມີຮອຍຂູດຢູ່ດ້ານລຸ່ມ

ສາເຫດທີ່ເປັນໄປໄດ້:

1. ບໍລິເວນຂອບຂອງຫົວສີດມີຂະໜາດນ້ອຍເກີນໄປທີ່ຈະຕອບສະໜອງເງື່ອນໄຂການປະມວນຜົນ;

2. ເຖິງຢ່າງໃດກໍ່ຕາມ, ທ່ານຄວນເພີ່ມການຫຼົບໂຟກັສທາງລົບ ແລະ ປັບຕົວເຂົ້າກັບຕຳແໜ່ງທີ່ເໝາະສົມ ຖ້າການຫຼົບໂຟກັສທາງລົບບໍ່ກົງກັນ.

3. ຄວາມດັນອາກາດນ້ອຍເກີນໄປ, ເຮັດໃຫ້ເກີດຮອຍແຕກຢູ່ດ້ານລຸ່ມ, ເຊິ່ງບໍ່ສາມາດຕັດໄດ້ໝົດ.

ວິທີແກ້ໄຂ:

1. ເລືອກຫົວສີດຂະໜາດໃຫຍ່ເພື່ອເພີ່ມການໄຫຼເຂົ້າຂອງອາກາດ;

2. ເພີ່ມການຫຼົງທາງລົບເພື່ອເຮັດໃຫ້ພາກສ່ວນຂອງລຳແສງເລເຊີໄປຮອດຕຳແໜ່ງຕ່ຳສຸດ;

3. ການເພີ່ມຄວາມກົດດັນທາງອາກາດສາມາດຫຼຸດຜ່ອນຄວາມຂຸ້ນທາງລຸ່ມໄດ້.

ຖ້າທ່ານມີຄໍາຖາມຫຼືຄໍາແນະນໍາທີ່ດີ, ຍິນດີຕ້ອນຮັບການຕິດຕໍ່ພວກເຮົາເພື່ອສົນທະນາຕື່ມອີກ.