Mit seinen unnachahmlichen Vorteilen, wie der Möglichkeit, dickere Metallbleche zu schneiden, der hohen Schnittgeschwindigkeit und der Fähigkeit, auch dickere Platten zu bearbeiten, hat sich das Hochleistungs-Faserlaserschneiden großer Beliebtheit erfreut. Da sich die Hochleistungs-Faserlasertechnologie jedoch noch in der Einführungsphase befindet, verfügen einige Anwender noch nicht über umfassende Erfahrung mit diesem Verfahren.

Der Hochleistungs-Faserlasermaschinentechniker von Golden Laser hat durch langjährige Tests und Untersuchungen eine Reihe von Ergebnissen zu Problemen beim Hochleistungs-Faserlaserschneiden zusammengetragen, die allen Mitarbeitern in diesem Bereich als Referenz dienen sollen.

Zunächst sollten die folgenden Gründe überprüft werden.

Wenn die Schneidwirkung schlecht eingestellt ist.

1. Alle Linsen im Laserkopf sind sauber und frei von Verunreinigungen;

2. Die Wassertemperatur des Wassertanks ist normal, und der Laser weist keine Kondensation auf;

3. Die Reinheit des Laserschneidgases ist ausgezeichnet, der Gasweg ist glatt und es gibt keine Gasleckagen.

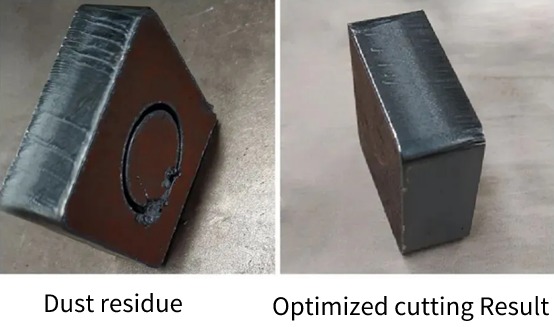

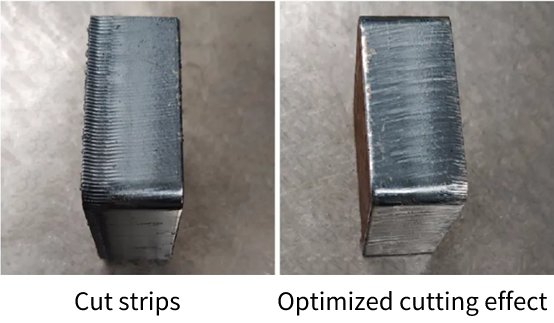

Frage 1 Streifen schneiden

Mögliche Ursachen

1. Die Auswahl des Schalldämpfers ist falsch und der Schalldämpfer ist zu groß;

2. Die Luftdruckeinstellung ist falsch, und der Luftdruck ist zu hoch eingestellt, was nach Überhitzung zu Streifenbildung führt;

3. Die Laserschneidgeschwindigkeit ist falsch eingestellt; zu langsam oder zu schnell führt zu einer vollständigen Überhitzung.

Lösung:

1. Um die Düse auszutauschen, verwenden Sie eine Düse mit kleinem Durchmesser. Beispielsweise können Sie für eine 16 mm große, glänzende Carbonschwert-Scheibe eine Hochgeschwindigkeitsdüse mit D1,4 mm wählen; für eine 20 mm große, glänzende Carbonschwert-Scheibe können Sie eine Hochgeschwindigkeits-Kontaktdüse mit D1,6 mm wählen;

2. Den Luftdruck verringern und die Schnittqualität der Stirnfläche verbessern;

3. Passen Sie die Laserschneidgeschwindigkeit an. Nur wenn die Leistung der Schnittgeschwindigkeit entspricht, kann der rechts dargestellte Effekt erzielt werden (siehe Abbildung unten).

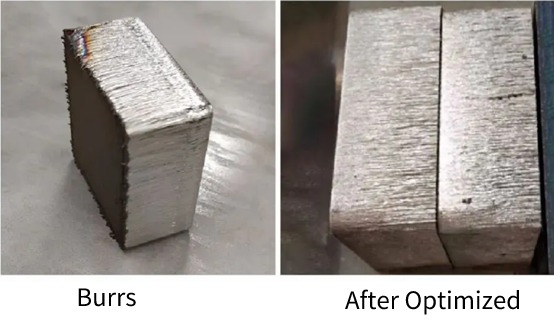

Problem 2: Am Boden befindet sich Staubrückstand.

Mögliche Ursachen:

1. Die Düsenauswahl ist zu klein, und der Laserfokus passt nicht dazu;

2. Der Luftdruck ist zu niedrig oder zu hoch, und die Laserschneidgeschwindigkeit ist zu hoch;

3. Das Material des Metallblechs ist schlecht, die Qualität der Platine ist mangelhaft, und es ist schwierig, die Staubrückstände mit einer kleinen Düse zu entfernen.

Lösung:

1. Ersetzen Sie die Düse mit großem Umfang und stellen Sie den Fokus auf eine geeignete Position ein;

2. Erhöhen oder senken Sie den Luftdruck, bis der Lufteinlass geeignet ist;

3. Wählen Sie eine gute Metallplatte.

Problem 3: Am Boden befinden sich Grate.

Mögliche Ursachen:

1. Der Düsenumfang ist zu klein, um die Verarbeitungsbedingungen zu erfüllen;

2. Dennoch sollten Sie den negativen Defokus erhöhen und sich an die richtige Position gewöhnen, wenn der negative Defokus nicht passt.

3. Der Luftdruck ist zu gering, wodurch sich Grate am Boden bilden, die nicht vollständig abgeschnitten werden können.

Lösung:

1. Wählen Sie eine Düse mit großem Umfang, um den Lufteinlass zu erhöhen;

2. Erhöhen Sie die negative Defokussierung, damit der Laserstrahlabschnitt die unterste Position erreicht;

3. Durch Hinzufügen von Luftdruck können die Grate am Boden reduziert werden.

Bei Fragen oder Anregungen können Sie sich gerne für ein ausführliches Gespräch an uns wenden.