Con ventajas inimitables similares a la capacidad de cortar chapas gruesas, velocidad de corte rápida y capacidad de cortar placas más gruesas, el corte por láser de fibra de alta potencia ha sido ampliamente aceptado por la demanda. Sin embargo, debido a que la tecnología de láser de fibra de alta potencia todavía se encuentra en su etapa inicial de popularización, algunos operadores no son verdaderamente expertos en cortes por láser de fibra de alta potencia.

El técnico de máquinas láser de fibra de alta potencia de Golden Laser ha agregado una serie de resultados a los problemas de corte por láser de fibra de alta potencia a través de pruebas y exploraciones a largo plazo, para referencia de todos los asociados en la asiduidad.

En primer lugar, se deben comprobar primero las siguientes razones:

Si el efecto de corte está configurado para que sea deficiente.

1. Todas las lentes del cabezal láser están limpias y libres de contaminación;

2. La temperatura del agua del tanque de agua es normal y el láser no tiene condensación;

3. La pureza del gas de corte por láser es excelente, la trayectoria del gas es suave y no hay fugas de gas.

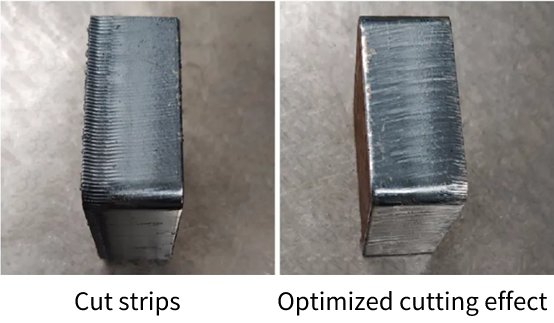

Pregunta 1 Cortar tiras

Posibles causas

1. La selección del snoot es incorrecta y el snoot es demasiado grande;

2. La configuración de la presión de aire es incorrecta y la presión de aire está configurada demasiado alta, lo que genera un funcionamiento irregular después del sobrecalentamiento;

3. La velocidad de corte por láser es incorrecta, demasiado lenta o demasiado rápida provocará un sobrecalentamiento total.

Solución:

1. Para reemplazar la boquilla, cámbiela por una pequeña periferia. Por ejemplo, para un corte de cara brillante de una espada de carbono de 16 mm, puede elegir una boquilla de alta velocidad de 1,4 mm de diámetro; para un corte de cara brillante de una espada de carbono de 20 mm, puede elegir una boquilla de contacto de alta velocidad de 1,6 mm de diámetro.

2. Reducir la presión del aire y mejorar la calidad de corte de la cara final;

3. Ajuste la velocidad de corte del láser. Solo cuando la potencia coincida con la velocidad de corte se logrará el efecto que se muestra a la derecha, como se muestra a continuación.

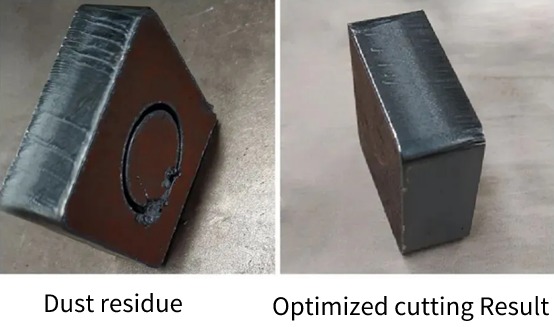

Problema 2 Hay residuos de polvo en la parte inferior.

Posibles causas:

1. La selección de boquillas es demasiado pequeña y el enfoque del láser no coincide;

2. La presión del aire es demasiado baja o demasiado alta y la velocidad de corte del láser es demasiado rápida;

3. El material de la chapa metálica es deficiente, la calidad del tablero no es buena y es delicado eliminar los residuos de polvo con una boquilla pequeña.

Solución:

1. Reemplace la boquilla de periferia grande y aclimate el foco a una posición adecuada;

2. Aumente o reduzca la presión del aire hasta que el flujo de entrada de aire sea aplicable;

3. Elige una buena placa de metal.

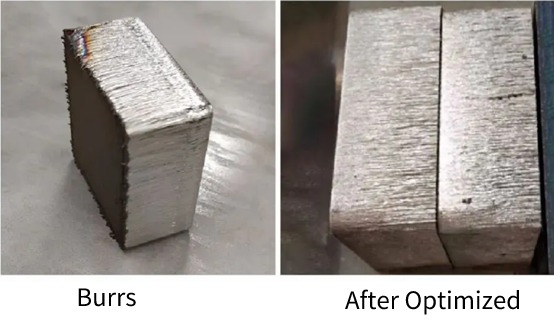

Problema 3 Hay rebabas en la parte inferior.

Posibles causas:

1. La periferia de la boquilla es demasiado pequeña para cumplir con las condiciones de procesamiento;

2. Aún así, debes aumentar el desenfoque negativo y aclimatar la posición adecuada si el desenfoque negativo no coincide.

3. La presión del aire es demasiado pequeña, lo que genera rebabas en la parte inferior que no se pueden cortar por completo.

Solución:

1. Elija una boquilla de periferia grande para aumentar la entrada de aire;

2. Aumente el desenfoque negativo para hacer que la sección del rayo láser alcance la posición más baja;

3. Agregar presión de aire puede reducir las rebabas inferiores.

Si tiene alguna pregunta o buena sugerencia, bienvenido a contactarnos para discutirlo más a fondo.