Grâce à ses avantages uniques, tels que sa capacité à découper des tôles épaisses, sa vitesse de découpe fulgurante et sa capacité à découper des plaques plus épaisses, la découpe laser à fibre haute puissance répond à une demande croissante. Cependant, cette technologie étant encore en phase de démocratisation, certains opérateurs ne la maîtrisent pas encore pleinement.

Le technicien en machines laser à fibre haute puissance de Golden Laser a compilé une série de résultats concernant les problèmes de découpe laser à fibre haute puissance grâce à des tests et des recherches à long terme, à titre de référence pour tous les collaborateurs du secteur.

Premièrement, il convient de vérifier les points suivants.

Si l'effet de coupe est configuré pour être médiocre.

1. Toutes les lentilles de la tête laser sont propres et exemptes de pollution ;

2. La température de l'eau du réservoir est normale et le laser ne présente aucune condensation ;

3. La pureté du gaz de découpe laser est excellente, le trajet du gaz est régulier et il n'y a aucune fuite de gaz.

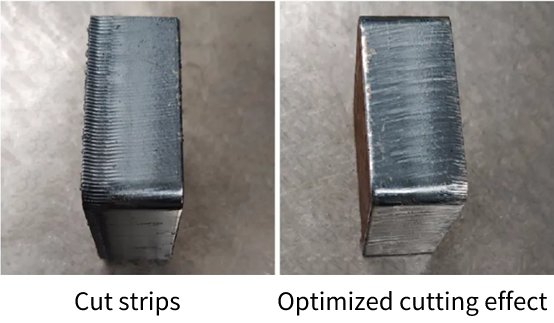

Question 1 Découper des bandes

Causes possibles

1. Le choix du snoot est incorrect et le snoot est trop grand ;

2. Le réglage de la pression d'air est incorrect et la pression d'air est réglée trop haut, ce qui provoque un fonctionnement irrégulier après une surchauffe ;

3. La vitesse de découpe laser est incorrecte ; trop lente ou trop rapide, elle entraînera une surchauffe complète.

Solution:

1. Pour remplacer la buse, utilisez une buse de petit diamètre. Par exemple, pour une lame de 16 mm à polir, vous pouvez choisir une buse haute vitesse de 1,4 mm ; pour une lame de 20 mm à polir, vous pouvez choisir une buse de contact haute vitesse de 1,6 mm.

2. Réduire la pression de l'air et améliorer la qualité de coupe de la face d'extrémité ;

3. Réglez la vitesse de découpe laser. Ce n'est que lorsque la puissance correspond correctement à la vitesse de découpe que l'effet illustré à droite, comme indiqué ci-dessous, peut être obtenu.

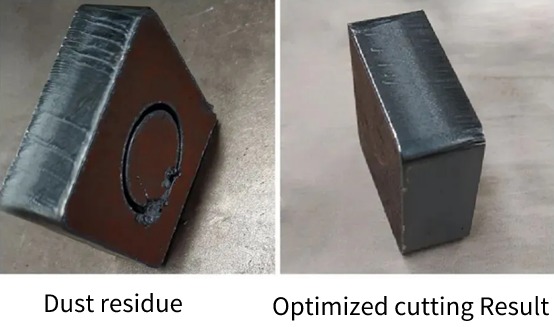

Problème 2 : Il y a des résidus de poussière au fond.

Causes possibles :

1. La sélection de la buse est trop petite et la mise au point du laser ne correspond pas ;

2. La pression de l'air est trop basse ou trop élevée, et la vitesse de découpe au laser est trop rapide ;

3. Le matériau de la tôle est de mauvaise qualité, la qualité du panneau n'est pas bonne et il est délicat d'enlever les résidus de poussière avec une petite buse.

Solution:

1. Remplacez la buse à large périphérie et réglez la mise au point sur une position appropriée ;

2. Augmenter ou diminuer la pression d'air jusqu'à ce que le flux d'air entrant soit applicable ;

3. Choisissez une bonne plaque métallique.

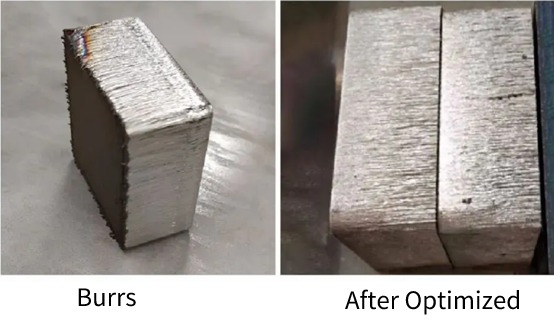

Problème 3 : Il y a des bavures au fond

Causes possibles :

1. La périphérie de la buse est trop petite pour répondre aux conditions de traitement ;

2. Néanmoins, vous devez augmenter le flou négatif et trouver la position appropriée si le flou négatif ne convient pas.

3. La pression de l'air est trop faible, ce qui provoque des bavures sur le fond, qui ne peuvent pas être complètement coupées.

Solution:

1. Choisissez une buse à large périphérie pour augmenter le débit d'air entrant ;

2. Augmenter le défocalisation négative pour que la section du faisceau laser atteigne la position la plus basse ;

3. L'ajout de pression d'air peut réduire les bavures inférieures.

Si vous avez des questions ou des suggestions, n'hésitez pas à nous contacter pour en discuter plus en détail.