高功率光纤激光切割具有与厚金属板切割能力相似的独特优势、极快的切割速度以及切割更厚板材的能力,因此受到了广泛的青睐。然而,由于高功率光纤激光技术仍处于普及初期,一些操作人员并不真正精通高功率光纤激光切割。

金激光公司的大功率光纤激光机技术人员通过长期的测试和探索,总结出了一系列大功率光纤激光切割问题的研究成果,供所有勤奋的同行参考。

首先,应先检查以下原因。

如果切割效果设置不佳。

1. 激光头内的所有镜头都干净无污染;

2. 水箱水温正常,激光器无冷凝现象;

3. 激光切割气体的纯度极高,气体通道顺畅,无气体泄漏。

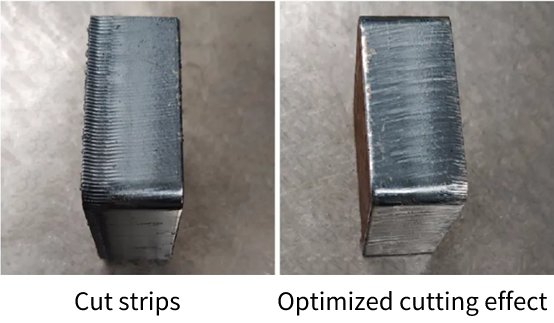

问题 1 切条

可能的原因

1. 选择的聚光筒不正确,聚光筒太大;

2. 气压设置不正确,气压设置过高,过热后出现条纹状故障;

3. 激光切割速度不对,太慢或太快都会导致过热。

解决方案:

1. 更换喷嘴时,请选择外径较小的喷嘴。例如,对于 16 毫米碳剑光面切片,可以选择直径为 1.4 毫米的高速喷嘴;对于 20 毫米碳剑光面切片,可以选择直径为 1.6 毫米的高速接触式喷嘴;

2. 降低气压,改善端面的切片质量;

3. 调整激光切割速度。只有当功率与切割速度适当匹配时,才能达到如下图右侧所示的效果。

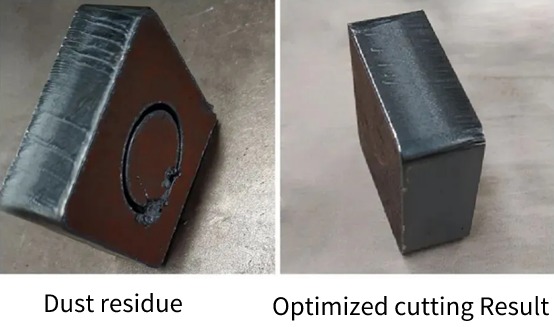

问题二:底部有灰尘残留。

可能的原因:

1. 喷嘴选择范围太小,激光聚焦不匹配;

2. 气压过低或过高,激光切割速度过快;

3. 金属板材质差,板材质量不好,用小喷嘴清除灰尘残留物很费劲。

解决方案:

1.更换大外圈喷嘴,并将焦点调整到合适的位置;

2. 增加或降低气压,直到空气流入量合适为止;

3. 选择一块好的金属板。

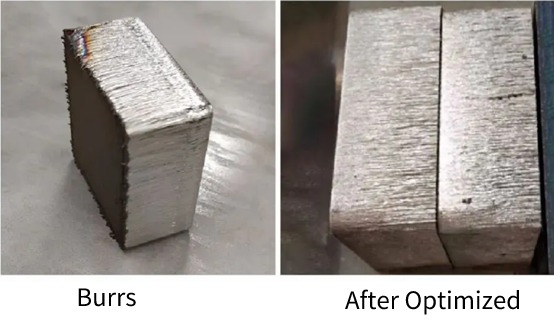

问题 3 底部有毛刺

可能的原因:

1.喷嘴外缘太小,无法满足加工条件;

2. 不过,如果负离焦不匹配,你应该增加负离焦并调整到合适的位置。

3. 气压太小,底部有毛刺,无法完全切透。

解决方案:

1. 选择大外径喷嘴以增加空气流入量;

2. 增加负离焦量,使激光束段到达最下位置;

3. 增加气压可以减少底部毛刺。

如果您有任何疑问或好的建议,欢迎与我们联系,进一步讨论。