Med uefterlignelige fordele som f.eks. evnen til at skære tykkere metalplader, hurtig skærehastighed og evnen til at skære tykkere plader, er højtydende fiberlaserskæring blevet udbredt. Men fordi højtydende fiberlaserteknologi stadig er i sin tidlige populariseringsfase, er nogle operatører ikke fuldt ud bevandret i højtydende fiberlaserskæring.

Golden Lasers tekniker inden for højtydende fiberlasermaskiner har gennem langvarig testning og udforskning samlet en række resultater vedrørende problemer med højtydende fiberlaserskæring, som alle medarbejdere i branchen kan bruge som reference.

Først og fremmest bør følgende årsager undersøges

Hvis skæreeffekten er indstillet til at være dårlig.

1. Alle linser i laserhovedet er rene og fri for forurening;

2. Vandtemperaturen i vandtanken er normal, og laseren har ingen kondens;

3. Laserskæregassens renhed er fremragende, gasbanen er jævn, og der er ingen gaslækage.

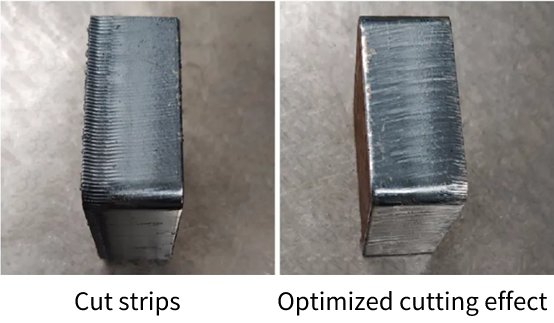

Spørgsmål 1 Skær strimler

Mulige årsager

1. Valget af snoot er forkert, og snooten er for stor;

2. Lufttrykindstillingen er forkert, og lufttrykket er indstillet for højt, hvilket resulterer i striber efter overophedning;

3. Laserskærehastigheden er forkert. For langsom eller for hurtig vil føre til fuldstændig overophedning.

Løsning:

1. For at udskifte dysen skal du udskifte dysen med en lille periferi. For eksempel kan du til en 16 mm kulstofsværd-blank flade vælge en højhastighedsdyse D1,4 mm; til en 20 mm kulstofsværd-blank flade kan du vælge en højhastighedskontaktdyse D1,6 mm;

2. Reducer lufttrykket og forbedr skærekvaliteten på endefladen;

3. Tilpas laserens skærehastighed. Først når effekten passer til skærehastigheden, kan den effekt, der er vist til højre nedenfor, opnås.

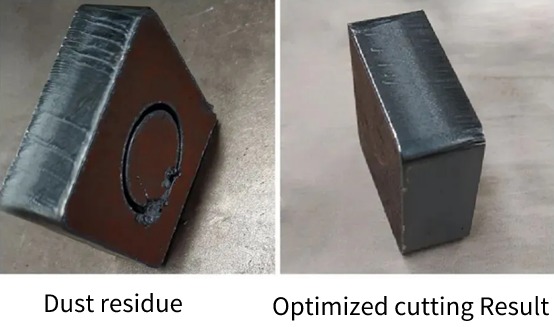

Problem 2 Der er støvrester i bunden

Mulige årsager:

1. Dysevalget er for lille, og laserfokuseringen stemmer ikke overens;

2. Lufttrykket er for lavt eller for højt, og laserskærehastigheden er for hurtig;

3. Metalpladens materiale er dårligt, pladens kvalitet er ikke god, og det er sart at fjerne støvrester med en lille dyse.

Løsning:

1. Udskift den store periferidyse, og juster fokus til en passende position;

2. Øg eller sænk lufttrykket, indtil lufttilførslen er tilstrækkelig;

3. Vælg en god metalplade.

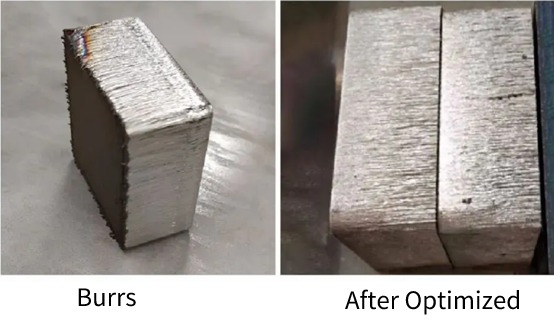

Problem 3 Der er grater i bunden

Mulige årsager:

1. Dysens periferi er for lille til at opfylde forarbejdningsbetingelserne;

2. Du bør stadig øge den negative defokus og akklimatisere den korrekte position, hvis den negative defokus ikke matcher.

3. Lufttrykket er for lavt, hvilket resulterer i grater i bunden, som ikke kan skæres helt over.

Løsning:

1. Vælg en dyse med stor periferi for at øge lufttilførslen;

2. Øg den negative defokusering for at få laserstrålesektionen til at nå den nederste position;

3. Tilføjelse af lufttryk kan reducere bundkværn.

Hvis du har spørgsmål eller gode forslag, er du velkommen til at kontakte os for en yderligere drøftelse.