Dzięki niepowtarzalnym zaletom, takim jak możliwość cięcia grubych blach, błyskawiczna prędkość cięcia i możliwość cięcia grubszych płyt, cięcie laserem światłowodowym o dużej mocy spotkało się z szerokim uznaniem. Jednak ze względu na fakt, że technologia laserów światłowodowych o dużej mocy jest wciąż w początkowej fazie popularyzacji, niektórzy operatorzy nie są prawdziwymi ekspertami w zakresie cięcia laserem światłowodowym o dużej mocy.

Technik zajmujący się urządzeniami do cięcia laserem światłowodowym dużej mocy w firmie Golden Laser zebrał szereg wyników dotyczących problemów związanych z cięciem laserem światłowodowym dużej mocy, uzyskanych w wyniku długotrwałych testów i badań, którymi mogą się podzielić wszyscy współpracownicy.

Po pierwsze, należy najpierw sprawdzić następujące powody

Jeśli efekt cięcia jest ustawiony jako słaby.

1. Wszystkie soczewki w głowicy laserowej są czyste i wolne od zanieczyszczeń;

2. Temperatura wody w zbiorniku jest normalna, a laser nie ma kondensacji;

3. Czystość gazu tnącego laserowo jest doskonała, ścieżka gazu jest gładka i nie ma wycieków gazu.

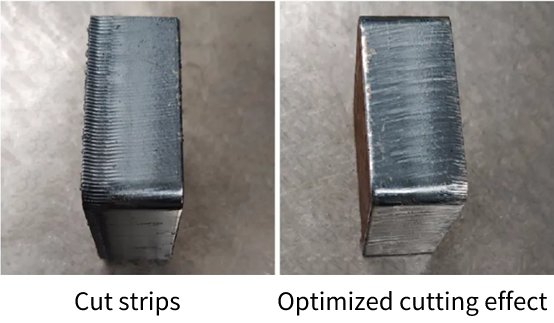

Pytanie 1 Pokrój paski

Możliwe przyczyny

1. Wybór strumienia jest nieprawidłowy i strumień jest za duży;

2. Ustawienie ciśnienia powietrza jest nieprawidłowe, a ciśnienie powietrza jest ustawione za wysoko, co powoduje zakłócenia po przegrzaniu;

3. Prędkość cięcia laserowego jest niewłaściwa, zbyt wolna lub zbyt szybka praca spowoduje przegrzanie.

Rozwiązanie:

1. Aby wymienić dyszę, należy ją zastąpić małym obwodem. Na przykład, dla miecza węglowego o średnicy 16 mm z jasną powierzchnią czołową można wybrać dyszę szybkoobrotową o średnicy 1,4 mm; dla miecza węglowego o średnicy 20 mm z jasną powierzchnią czołową można wybrać dyszę szybkoobrotową o średnicy 1,6 mm;

2. Zmniejsz ciśnienie powietrza i popraw jakość cięcia powierzchni czołowej;

3. Dostosuj prędkość cięcia laserowego. Tylko wtedy, gdy moc będzie odpowiednio dopasowana do prędkości cięcia, można osiągnąć efekt pokazany poniżej po prawej stronie.

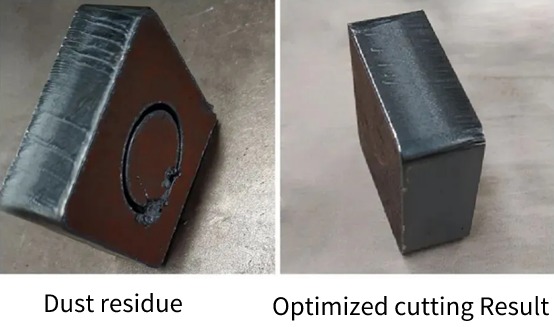

Problem 2 Na dole jest resztka kurzu

Możliwe przyczyny:

1. Wybrana dysza jest zbyt mała i ostrość lasera nie jest dopasowana;

2. Ciśnienie powietrza jest za niskie lub za wysokie, a prędkość cięcia laserowego jest za duża;

3. Materiał arkusza metalu jest kiepskiej jakości, jakość płyty nie jest dobra, a usunięcie resztek kurzu za pomocą małej dyszy jest trudne.

Rozwiązanie:

1. Wymień dyszę o dużym obwodzie i dostosuj ogniskowanie do odpowiedniej pozycji;

2. Zwiększać lub zmniejszać ciśnienie powietrza, aż do momentu, gdy dopływ powietrza będzie możliwy;

3. Wybierz dobrą płytę metalową.

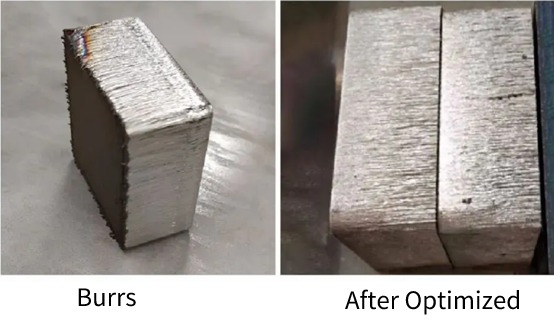

Problem 3 Na dole są zadziory

Możliwe przyczyny:

1. Obwód dyszy jest zbyt mały, aby spełnić warunki przetwarzania;

2. Nadal należy zwiększać negatywne rozmycie i dostosowywać właściwą pozycję, jeśli negatywne rozmycie nie jest odpowiednie.

3. Ciśnienie powietrza jest zbyt małe, co powoduje powstawanie zadziorów na dnie, których nie można całkowicie usunąć.

Rozwiązanie:

1. Wybierz dyszę o dużym obwodzie, aby zwiększyć dopływ powietrza;

2. Zwiększ ujemne rozogniskowanie, aby sekcja wiązki laserowej osiągnęła najniższą pozycję;

3. Dodanie ciśnienia powietrza może zmniejszyć dolne zadziory.

Jeśli masz jakieś pytania lub dobre sugestie, skontaktuj się z nami w celu dalszej dyskusji.