Med oöverträffade fördelar som tjock metallplåt, snabb skärhastighet och förmåga att skära tjockare plattor har högeffektsfiberlaserskärning fått stor efterfrågan. Men eftersom högeffektsfiberlasertekniken fortfarande är i sin tidiga populariseringsfas är vissa operatörer inte riktigt erfarna inom högeffektsfiberlaserskärning.

Golden Lasers tekniker för högeffektsfiberlasermaskiner har sammanställt en rad resultat för problem med högeffektsfiberlaserskärning genom långsiktiga tester och utforskning, för referens av alla medarbetare i arbetet.

Först bör följande skäl kontrolleras först

Om skäreffekten är inställd på att vara dålig.

1. Alla linser i laserhuvudet är rena och fria från föroreningar;

2. Vattentemperaturen i vattentanken är normal och lasern har ingen kondens;

3. Laserskärgasens kyskhet är utmärkt, gasvägen är jämn och det finns inget gasläckage.

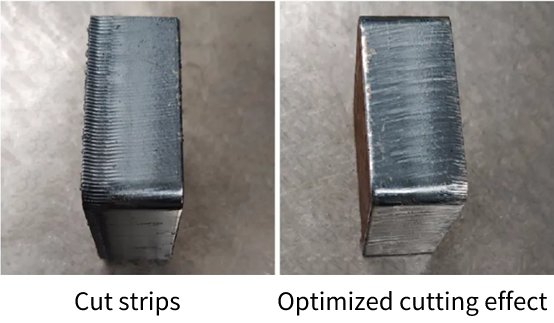

Fråga 1 Skär remsor

Möjliga orsaker

1. Snoot-valet är felaktigt och snooten är för stor;

2. Lufttrycksinställningen är felaktig och lufttrycket är för högt inställt, vilket resulterar i ränder efter överhettning;

3. Laserskärhastigheten är felaktig, för långsam eller för snabb kommer att leda till fullständig överhettning.

Lösning:

1. För att byta ut munstycket, byt ut munstycket mot en liten periferi. Som illustration, för en 16 mm kolsvärds blankskiva kan du välja ett höghastighetsmunstycke D1,4 mm; för en 20 mm kolsvärds blankskiva kan du välja ett höghastighetskontaktmunstycke D1,6 mm;

2. Minska lufttrycket och förbättra ändytans skärkvalitet;

3. Anpassa laserskärhastigheten. Endast när effekten matchar skärhastigheten ordentligt kan effekten som visas till höger nedan uppnås.

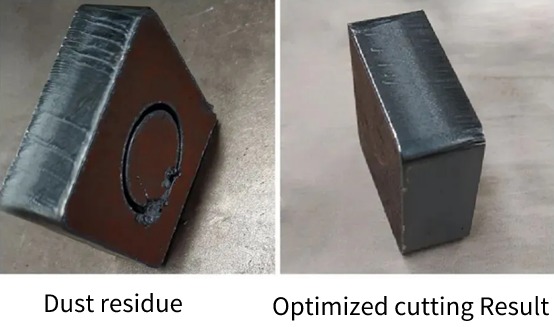

Problem 2 Det finns dammrester längst ner

Möjliga orsaker:

1. Munstycksvalet är för litet och laserfokusen matchar inte;

2. Lufttrycket är för lågt eller för högt, och laserskärningshastigheten är för snabb;

3. Metallplåtens material är dåligt, skivans kvalitet är inte bra och det är känsligt att ta bort damvrester med ett litet munstycke.

Lösning:

1. Byt ut munstycket med stor periferi och ställ in fokuseringen i en lämplig position;

2. Öka eller sänk lufttrycket tills luftinflödet är tillräckligt;

3. Välj en bra metallplatta.

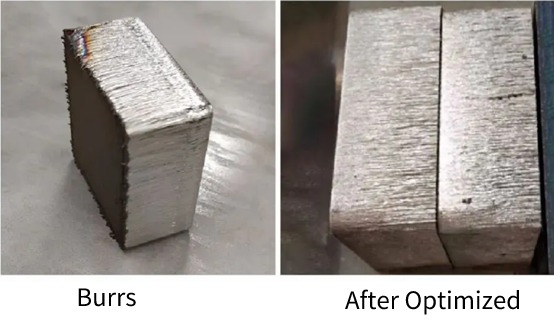

Problem 3 Det finns grader i botten

Möjliga orsaker:

1. Munstyckskanten är för liten för att uppfylla bearbetningsförhållandena;

2. Du bör ändå öka den negativa defokuseringen och acklimatisera dig till rätt position om den negativa defokuseringen inte matchar.

3. Lufttrycket är för lågt, vilket ger grader på botten som inte kan skäras av helt.

Lösning:

1. Välj ett munstycke med stor periferi för att öka luftflödet;

2. Öka den negativa defokuseringen för att få laserstrålesektionen att nå den nedersta positionen;

3. Att öka lufttrycket kan minska antalet bottengrader.

Om du har några frågor eller bra förslag är du välkommen att kontakta oss för vidare diskussion.