ด้วยข้อดีที่หาที่เปรียบไม่ได้ เช่น ความสามารถในการตัดแผ่นโลหะหนา ความเร็วในการตัดที่รวดเร็ว และความสามารถในการตัดแผ่นโลหะที่หนาขึ้น การตัดด้วยเลเซอร์ไฟเบอร์กำลังสูงจึงได้รับความนิยมอย่างกว้างขวาง อย่างไรก็ตาม เนื่องจากเทคโนโลยีเลเซอร์ไฟเบอร์กำลังสูงยังอยู่ในช่วงเริ่มต้นของการแพร่หลาย ผู้ใช้งานบางส่วนจึงยังไม่เชี่ยวชาญในการตัดด้วยเลเซอร์ไฟเบอร์กำลังสูงอย่างแท้จริง

ช่างเทคนิคเครื่องเลเซอร์ไฟเบอร์กำลังสูงของ Golden Laser ได้รวบรวมผลลัพธ์ต่างๆ เกี่ยวกับปัญหาการตัดด้วยเลเซอร์ไฟเบอร์กำลังสูง ผ่านการทดสอบและสำรวจในระยะยาว เพื่อเป็นข้อมูลอ้างอิงสำหรับผู้เกี่ยวข้องทุกท่าน

ประการแรก ควรตรวจสอบเหตุผลต่อไปนี้ก่อน

หากตั้งค่าเอฟเฟ็กต์การตัดให้ไม่ดี

1. เลนส์ทั้งหมดในหัวเลเซอร์สะอาดและปราศจากสิ่งสกปรก

2. อุณหภูมิน้ำในถังอยู่ในระดับปกติ และไม่มีไอน้ำเกาะที่เลเซอร์

3. ก๊าซที่ใช้ในการตัดด้วยเลเซอร์มีคุณภาพดีเยี่ยม เส้นทางการไหลของก๊าซราบเรียบ และไม่มีการรั่วไหลของก๊าซ

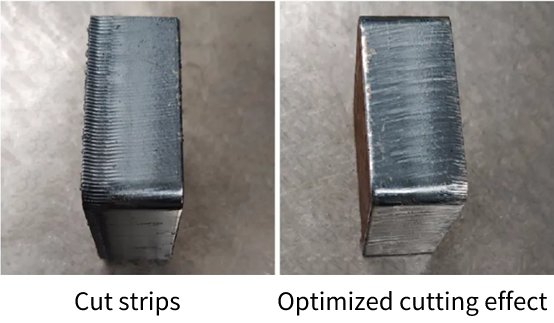

คำถามที่ 1 ตัดเป็นแถบ

สาเหตุที่เป็นไปได้

1. การเลือกหัวดูดไม่ถูกต้อง และหัวดูดมีขนาดใหญ่เกินไป

2. การตั้งค่าแรงดันอากาศไม่ถูกต้อง และตั้งแรงดันอากาศสูงเกินไป ทำให้เกิดริ้วๆ หลังจากเครื่องร้อนจัด

3. ความเร็วในการตัดด้วยเลเซอร์ไม่เหมาะสม ช้าเกินไปหรือเร็วเกินไปจะทำให้เกิดความร้อนสูงเกินไป

สารละลาย:

1. ในการเปลี่ยนหัวฉีด ให้เลือกหัวฉีดที่มีเส้นรอบวงเล็กกว่า ตัวอย่างเช่น สำหรับใบมีดคาร์บอนขัดเงาขนาด 16 มม. คุณสามารถเลือกหัวฉีดความเร็วสูง D1.4 มม. สำหรับใบมีดคาร์บอนขัดเงาขนาด 20 มม. คุณสามารถเลือกหัวฉีดสัมผัสความเร็วสูง D1.6 มม.

2. ลดแรงดันอากาศและปรับปรุงคุณภาพการหั่นของหน้าตัดด้านปลาย

3. ปรับความเร็วในการตัดด้วยเลเซอร์ เมื่อกำลังไฟเหมาะสมกับความเร็วในการตัดอย่างถูกต้องแล้ว จึงจะได้ผลลัพธ์ดังที่แสดงทางด้านขวาด้านล่าง

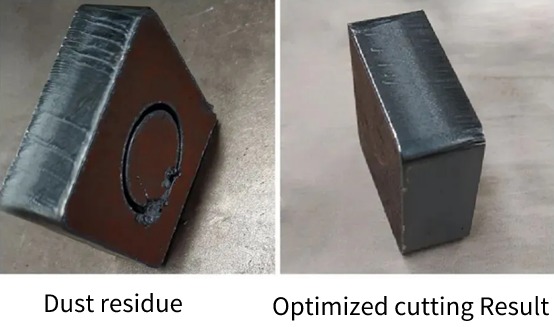

ปัญหาที่ 2 มีฝุ่นตกค้างอยู่ที่ก้นภาชนะ

สาเหตุที่เป็นไปได้:

1. ตัวเลือกหัวฉีดแคบเกินไป และจุดโฟกัสของเลเซอร์ไม่ตรงกัน

2. แรงดันอากาศต่ำหรือสูงเกินไป และความเร็วในการตัดด้วยเลเซอร์เร็วเกินไป

3. วัสดุของแผ่นโลหะคุณภาพต่ำ คุณภาพของแผงวงจรไม่ดี และต้องใช้ความระมัดระวังในการกำจัดฝุ่นละอองด้วยหัวฉีดขนาดเล็ก

สารละลาย:

1. เปลี่ยนหัวฉีดที่มีเส้นรอบวงกว้างและปรับโฟกัสให้อยู่ในตำแหน่งที่เหมาะสม

2. เพิ่มหรือลดแรงดันอากาศจนกว่าปริมาณอากาศที่ไหลเข้าจะเหมาะสม

3. เลือกแผ่นโลหะคุณภาพดี

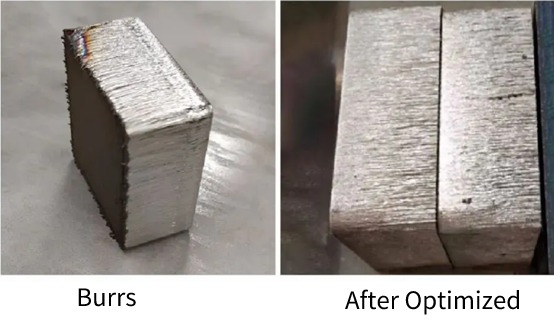

ปัญหาที่ 3 มีเสี้ยนอยู่ที่ด้านล่าง

สาเหตุที่เป็นไปได้:

1. เส้นรอบวงของหัวฉีดเล็กเกินไป ไม่เหมาะสมกับสภาวะการใช้งาน

2. อย่างไรก็ตาม คุณควรเพิ่มค่าเบลอภาพเชิงลบและปรับตำแหน่งให้เหมาะสม หากค่าเบลอภาพเชิงลบไม่ตรงกัน

3. แรงดันลมต่ำเกินไป ทำให้เกิดเสี้ยนที่ด้านล่าง ซึ่งไม่สามารถตัดออกได้อย่างหมดจด

สารละลาย:

1. เลือกหัวฉีดที่มีเส้นรอบวงกว้างเพื่อเพิ่มปริมาณการไหลของอากาศ

2. เพิ่มค่าการเบลอภาพเชิงลบเพื่อให้ส่วนของลำแสงเลเซอร์ไปถึงตำแหน่งต่ำสุด

3. การเพิ่มแรงดันอากาศสามารถลดเสี้ยนที่ก้นหม้อได้

หากคุณมีคำถามหรือข้อเสนอแนะใดๆ โปรดติดต่อเราเพื่อหารือเพิ่มเติม