두꺼운 금속판 절단 능력, 신속한 절단 속도, 두꺼운 판재 절단 능력 등 독보적인 장점을 지닌 고출력 파이버 레이저 절단은 많은 수요를 받고 있습니다. 하지만 고출력 파이버 레이저 기술은 아직 보급 초기 단계에 있어, 일부 작업자는 고출력 파이버 레이저 절단에 대한 전문적인 지식이 부족한 실정입니다.

골든 레이저의 고출력 파이버 레이저 장비 기술자는 장기간의 테스트와 연구를 통해 고출력 파이버 레이저 절단 문제에 대한 일련의 결과를 정리하여, 업계 모든 관계자들이 참고할 수 있도록 제공했습니다.

우선 다음과 같은 이유들을 먼저 확인해야 합니다.

절단 효과가 좋지 않도록 설정되어 있는 경우.

1. 레이저 헤드의 모든 렌즈는 깨끗하며 오염 물질이 없습니다.

2. 물탱크의 수온은 정상이며, 레이저에는 결로 현상이 없습니다.

3. 레이저 절단 가스의 순도가 우수하고, 가스 흐름이 원활하며, 가스 누출이 없습니다.

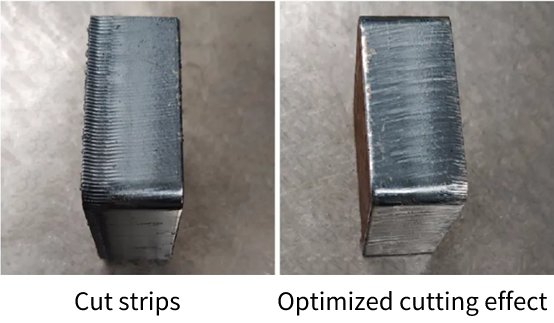

질문 1. 스트립을 자르세요

가능한 원인

1. 스누트 선택이 잘못되었거나 스누트가 너무 큽니다.

2. 공기압 설정이 잘못되었거나, 공기압이 너무 높게 설정되어 과열 후 줄무늬 현상이 발생합니다.

3. 레이저 절단 속도가 잘못되었습니다. 너무 느리거나 너무 빠르면 과열될 수 있습니다.

해결책:

1. 노즐을 교체하려면 둘레가 작은 노즐로 교체하십시오. 예를 들어, 16mm 탄소강 검 연마면에는 고속 접촉 노즐 D1.4mm를 선택할 수 있고, 20mm 탄소강 검 연마면에는 고속 접촉 노즐 D1.6mm를 선택할 수 있습니다.

2. 공기압을 낮추고 단면의 절단 품질을 개선합니다.

3. 레이저 절단 속도를 조절하십시오. 출력과 절단 속도가 적절히 일치해야 아래 그림과 같이 오른쪽에 표시된 효과를 얻을 수 있습니다.

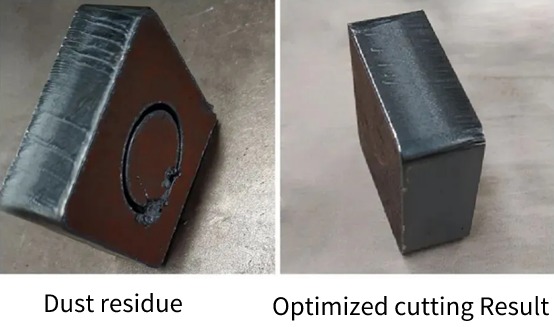

문제 2: 바닥에 먼지가 남아 있습니다.

가능한 원인:

1. 노즐 선택의 폭이 너무 좁고 레이저 초점이 맞지 않습니다.

2. 공기압이 너무 낮거나 너무 높거나, 레이저 절단 속도가 너무 빠릅니다.

3. 금속판 재질이 좋지 않고, 기판 품질이 불량하며, 작은 노즐로 먼지 잔여물을 제거하기가 까다롭습니다.

해결책:

1. 대구경 노즐을 교체하고 초점을 적절한 위치로 조정하십시오.

2. 공기 유입이 적절해질 때까지 공기압을 높이거나 낮추십시오.

3. 품질 좋은 금속판을 고르세요.

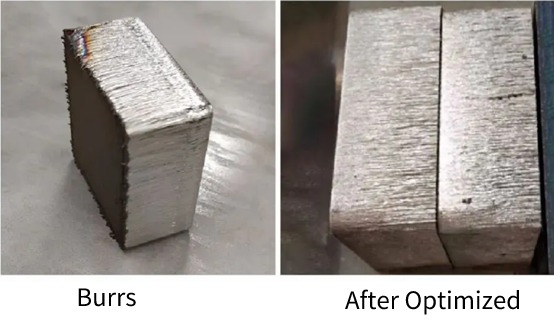

문제 3. 바닥에 거스러미가 있습니다.

가능한 원인:

1. 노즐 둘레가 가공 조건을 충족하기에는 너무 작습니다.

2. 그래도 네거티브 디포커스가 맞지 않으면 네거티브 디포커스를 증가시키고 적절한 위치에 맞춰 조정해야 합니다.

3. 공기압이 너무 약해서 바닥에 거스러미가 생기고 완전히 절삭되지 않습니다.

해결책:

1. 공기 유입량을 늘리려면 주변부가 넓은 노즐을 선택하십시오.

2. 레이저 빔 부분이 가장 아래쪽 위치에 도달하도록 음의 초점 이탈을 증가시키십시오.

3. 공기압을 가하면 바닥면의 거스러미를 줄일 수 있습니다.

궁금한 점이나 좋은 제안이 있으시면 언제든지 연락 주셔서 자세한 내용을 논의해 보세요.