Laserschneidmaschinen können nicht nur eine Vielzahl von Formen schneiden und Prozesse kombinieren. Sie eliminieren auch Materialhandhabung und die Lagerung von Halbfertigteilen und steigern so die Effizienz der Fertigung. Doch das ist noch nicht alles. Um die Rentabilität zu maximieren, müssen die Betriebsabläufe sorgfältig analysiert, alle verfügbaren Maschinenfunktionen und -optionen geprüft und die passende Maschine ausgewählt werden.

Optimales Rohrschneiden – egal ob rund, quadratisch, rechteckig oder asymmetrisch – ist ohne Laser kaum vorstellbar. Lasersysteme haben den Rohrschneidprozess revolutioniert, insbesondere bei komplexen Formen. Eine solche Maschine erfordert eine beträchtliche Anfangsinvestition, vor allem bei großen Rohrdurchmessern und der Einführung von Automatisierung und anderen neuen Technologien in den Produktionsprozess. Daher ist eine sorgfältige Planung unerlässlich, um die Wirtschaftlichkeit des Laserschneidens für Ihr Unternehmen sicherzustellen.

Letztendlich müssen Sie mehrere Variablen berücksichtigen, bevor Sie sich für den Kauf eines Produkts entscheiden.LaserrohrschneidmaschineProduktdesign, Prozessvereinfachung, Kostenreduzierung und Reaktionszeiten zählen zu den wichtigsten Faktoren.

Produktmerkmale

Laserschneiden ermöglicht völlig neue Produktdesigns. Innovative und komplexe Designs lassen sich mit dem Laser problemlos umsetzen und können Produkte stabiler und ästhetisch ansprechender machen, oft bei reduziertem Gewicht ohne Einbußen an Festigkeit. Rohrlaser eignen sich hervorragend für die Rohrmontage. Spezielle Laserschnittmerkmale, die das Biegen oder Verbinden von Rohrprofilen erleichtern, vereinfachen Schweißen und Montage erheblich und tragen zur Kostensenkung bei.

Ein Laser ermöglicht es dem Bediener, Löcher und Konturen präzise in einem Arbeitsgang zu schneiden, wodurch wiederholtes Umgreifen der Teile für nachfolgende Prozesse entfällt (siehe Abbildung 3). In einem konkreten Beispiel konnte durch die Herstellung einer Rohrverbindung mittels Laser anstelle von Sägen, Fräsen, Bohren, Entgraten und dem damit verbundenen Materialhandling die Fertigungskosten um 30 Prozent gesenkt werden.

Die einfache Programmierung anhand von CAD-Zeichnungen ermöglicht die schnelle Programmierung von Bauteilen für das Laserschneiden, selbst für Kleinserien oder Prototypen. Der Rohrlaser bearbeitet Bauteile nicht nur schnell, sondern zeichnet sich auch durch minimale Rüstzeiten aus. So können Sie Bauteile just-in-time fertigen und Ihre Lagerkosten senken.

Die Maschine an die Anwendungen anpassen

Nachdem Sie Ihre typischen Fertigungsschritte erfasst haben, besteht Ihr nächster Schritt darin, die verfügbaren Funktionen zu überprüfen und zu entscheiden, welche davon wesentlich sind.

Schneidleistung. Die meisten Rohrlaser sind mit Resonatoren ausgestattet, die eine Schneidleistung von 2 kW bis 4 kW liefern. Dies reicht aus, um die typische maximale Wandstärke von Baustahlrohren (5/16 Zoll) und die typische maximale Wandstärke von Aluminium- und Stahlrohren (¼ Zoll) effizient zu schneiden. Verarbeiter, die größere Mengen an Aluminium und Edelstahl verarbeiten, benötigen eine Maschine mit höherer Leistung, während Unternehmen, die dünnwandigen Baustahl verarbeiten, wahrscheinlich mit einer Maschine mit geringerer Leistung auskommen.

Unsere Laser-Röhrenschneidmaschine P3080 3000W für die Röhrenbearbeitung in Australien

Kapazität. Die Kapazität der Maschine, üblicherweise angegeben in maximalem Gewicht pro Fuß, ist ein weiterer wichtiger Faktor.

Rohre sind in verschiedenen Standardgrößen erhältlich, typischerweise zwischen 6 und 9 Metern und manchmal auch länger. Erstausrüster (OEMs) oder Lohnfertiger bestellen Rohre in Sondergrößen, um Verschnitt zu minimieren, und sollten daher eine Maschine wählen, die gängige Materialgrößen verarbeiten kann. Für Lohnfertiger gestaltet sich die Auswahl etwas komplexer. Rohre ab Werk sind typischerweise 7,3 Meter lang für Durchmesser bis zu 15,2 cm und 9,1 Meter lang für Profile bis zu 25,4 cm Durchmesser. In diesem Größenbereich beträgt die typische Tragfähigkeit eines Rohrlasersystems bis zu 12,2 Kilogramm pro laufendem Meter.

Materialbe- und -entladung. Ein weiterer Faktor bei der Maschinenauswahl ist die Zuführung von Rohmaterial. Eine typische Laserschneidmaschine, die Standardteile schneidet, arbeitet so schnell, dass manuelle Beladungsprozesse nicht mithalten können. Daher sind Rohrlaserschneidmaschinen üblicherweise mit einem Bündellader ausgestattet, der Materialbündel von bis zu 3.600 kg in ein Magazin lädt. Der Lader trennt die Rohre und führt sie nacheinander in die Maschine ein. Er kann außerdem mehrere Rohrohre in ein Puffermagazin befördern, um die Ladezeiten zwischen den Rohren auf bis zu 12 Sekunden zu reduzieren. Der Wechsel zwischen verschiedenen Rohrgrößen wird durch einen automatischen Mechanismus im Lader vereinfacht. Alle für eine neue Rohrgröße erforderlichen Einstellungen werden von der Steuerung vorgenommen.

Wenn eine laufende Großproduktion für einen Kleinauftrag unterbrochen werden muss, sind manuelle Beladungsoptionen dennoch wichtig. Der Bediener pausiert die Produktion, lädt die Rohre manuell ein, bearbeitet sie für den Kleinauftrag und setzt die Produktion anschließend fort. Auch die Entladung spielt eine Rolle. Die Entladeseite der Anlage für fertige Rohre ist üblicherweise 3 Meter lang, kann aber an die Länge der zu bearbeitenden Teile angepasst werden.

Naht- und Formerkennung. Geschweißte Rohre werden in der Fertigung deutlich häufiger eingesetzt als nahtlose Rohre. Die Schweißnaht kann den Laserschneidprozess und möglicherweise auch die Endmontage beeinträchtigen. Eine mit der entsprechenden Hardware ausgestattete Lasermaschine kann Schweißnähte in der Regel von außen erkennen. Manchmal wird die Naht jedoch durch die Oberflächenbeschaffenheit des Rohrs verdeckt. Ein typisches Nahterkennungssystem nutzt zwei Kameras und zwei Lichtquellen, um die Außen- und Innenseite des Rohrs auf die Schweißnaht zu untersuchen. Sobald das Bildverarbeitungssystem die Schweißnaht erkannt hat, dreht die Maschinensoftware das Rohr, um die Auswirkungen der Schweißnaht auf das fertige Produkt zu minimieren.

Die meisten Rohrlaseranlagen können runde, quadratische und rechteckige Rohre sowie Profile wie Tropfenformen, Winkelprofile und C-Profile schneiden. Asymmetrische Profile können beim Einlegen und Spannen eine Herausforderung darstellen. Daher überwacht eine optionale Kamera mit Spezialbeleuchtung das Rohr während des Einlegevorgangs und passt das Spannfutter entsprechend dem erkannten Profil an. Dies gewährleistet ein zuverlässiges Einlegen und Schneiden asymmetrischer Profile.

Schneidkopf. Das Fasenschneiden ist wichtig, um geschnittene Rohre für das Schweißen zusammenzufügen. Für das Fasenschneiden wird ein Schneidkopf benötigt, der sich während des Schneidvorgangs um bis zu 45 Grad in beide Richtungen neigen lässt. Zur zusätzlichen Sicherheit beim komplexen Fasenschneiden kann der Schneidkopf magnetisch fixiert werden. Bei einer Kollision zwischen dem rohrförmigen Werkstück und dem Schneidkopf löst sich dieser und lässt sich innerhalb weniger Sekunden wieder anbringen. Der Fasenschneidkopf kann zudem mit einer zusätzlichen Hochgeschwindigkeitsachse kombiniert werden, um die Schnittgeschwindigkeit zu erhöhen und die Anlagenproduktivität um bis zu 30 Prozent zu steigern.

Maximierung der Effizienz

Nachdem Sie den Nutzen einer Laserschneidanlage für Ihren Produktionsprozess erkannt haben, müssen Sie die Anlage an Ihre Anwendung anpassen. Beispielsweise kann ein zu kurzes Ladesystem die Verschachtelungseffizienz der Fertigteile erheblich beeinträchtigen und somit den Ausschuss erhöhen, während ein zu langes System höhere Anfangsinvestitionen und mehr Stellfläche erfordert als nötig. Neben der Beratung durch die Systemhersteller sollten Sie Musterteile schneiden und alle verfügbaren Optionen prüfen, um sicherzustellen, dass sich Ihre Investition optimal auszahlt.

Rohrlaserschneider beim Kunden vor Ort

Faserlaser-Rohrschneider 3000W P3080 für die Rohrbearbeitung in Frankreich

Automatische Bündellader-Faserlaser-Rohrschneidmaschine P3080A in den USA

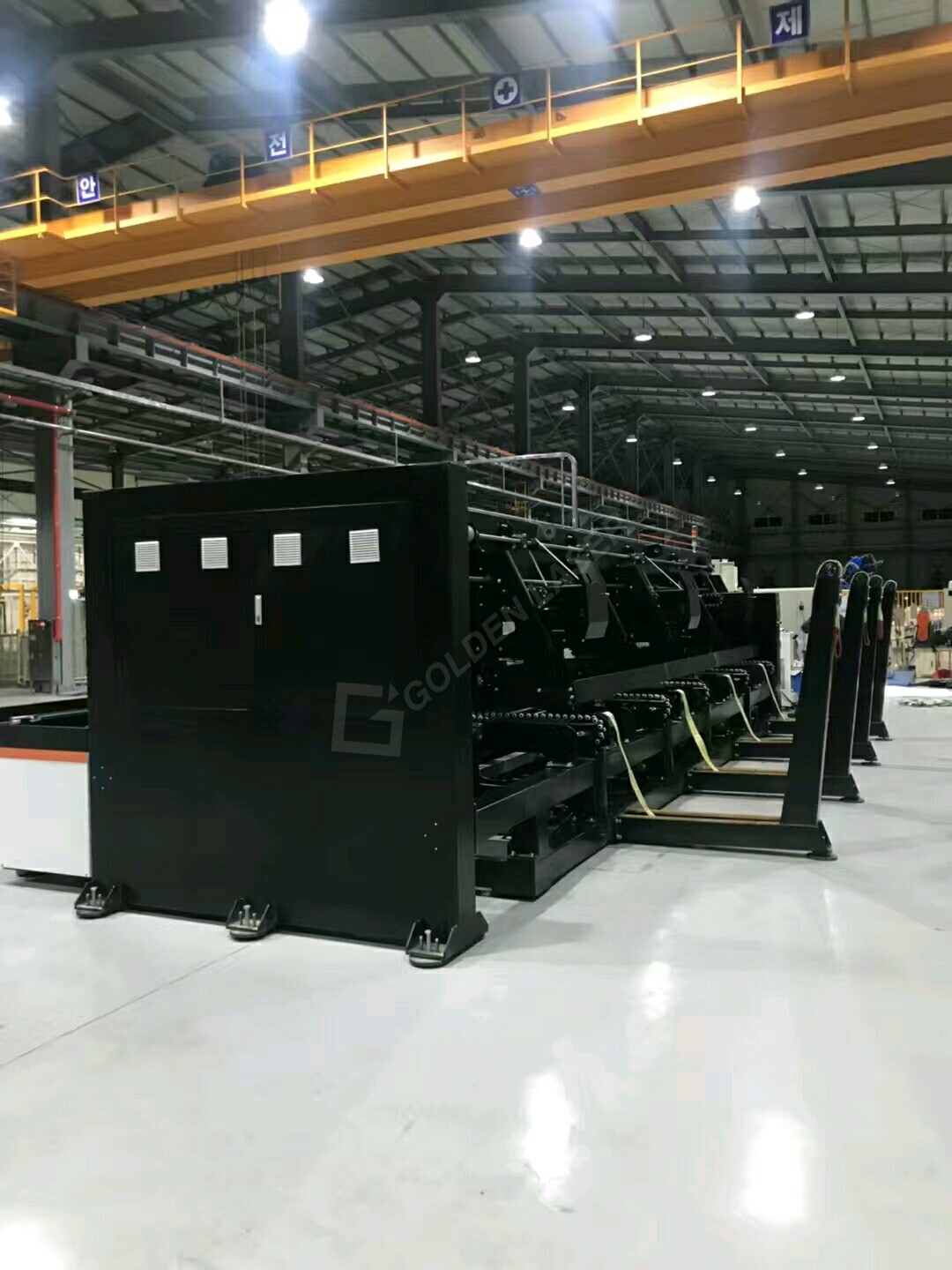

Vier Sets Rohrlaserschneider P2060A für Metallmöbel in Korea

Rohrlaserschneidmaschine P2060A für die Rohrbearbeitung in Mexiko

Rohrlaserschneidmaschine P3080 für die Rohrbearbeitung in Frankreich

Professionelle CNC-Rohrlaserschneidmaschine P2060A mit Vollabdeckung in Taiwan

Kundenspezifischer Faserrohr-Laserschneider P2080A in Korea

P30120 Laserschneidmaschine für Metallrohre zur Herstellung von Stahlkonstruktionen in China