Οι μηχανές κοπής σωλήνων με λέιζερ κάνουν περισσότερα από το να κόβουν μια εκθαμβωτική ποικιλία χαρακτηριστικών και να συνδυάζουν διαδικασίες. Επίσης, εξαλείφουν τον χειρισμό υλικών και την αποθήκευση ημιτελών εξαρτημάτων, κάνοντας ένα εργαστήριο να λειτουργεί πιο αποτελεσματικά. Ωστόσο, αυτό δεν είναι το τέλος. Η μεγιστοποίηση της απόδοσης της επένδυσης σημαίνει προσεκτική ανάλυση των λειτουργιών του εργαστηρίου, αναθεώρηση όλων των διαθέσιμων χαρακτηριστικών και επιλογών του μηχανήματος και προσδιορισμό ενός μηχανήματος ανάλογα.

Είναι δύσκολο να φανταστεί κανείς την επίτευξη βέλτιστης κοπής σωλήνων —είτε τα τεμάχια έχουν στρογγυλό, τετράγωνο, ορθογώνιο ή ασύμμετρο σχήμα— χωρίς λέιζερ. Τα συστήματα λέιζερ έφεραν επανάσταση στη διαδικασία κοπής σωλήνων, ειδικά όσον αφορά τα περίπλοκα σχήματα. Ένα τέτοιο μηχάνημα απαιτεί σημαντική αρχική επένδυση, ειδικά εάν εργάζεστε με μεγάλα μεγέθη σωλήνων και εισάγετε αυτοματισμούς και άλλες νέες τεχνολογίες στη διαδικασία παραγωγής, επομένως θα πρέπει να σχεδιάσετε προσεκτικά για να διασφαλίσετε ότι η κοπή σωλήνων με λέιζερ είναι οικονομικά αποδοτική για την εταιρεία σας.

Τελικά, πρέπει να λάβετε υπόψη σας αρκετές παραμέτρους πριν αποφασίσετε να αγοράσετε έναμηχανή κοπής σωλήνων λέιζερΟ σχεδιασμός προϊόντων, η απλοποίηση των διαδικασιών, η μείωση του κόστους και οι χρόνοι απόκρισης είναι από τα πιο κρίσιμα.

Χαρακτηριστικά προϊόντος

Η κοπή με λέιζερ μπορεί να προσφέρει εντελώς νέα σχέδια προϊόντων. Τα καινοτόμα και περίπλοκα σχέδια είναι εύκολα στην επεξεργασία με λέιζερ και μπορούν να κάνουν ένα προϊόν πιο ανθεκτικό και πιο αισθητικά ευχάριστο, συχνά μειώνοντας το βάρος χωρίς να θυσιάζεται η αντοχή. Τα λέιζερ σωλήνων υπερέχουν στην υποστήριξη της διαδικασίας συναρμολόγησης σωλήνων. Τα ειδικά χαρακτηριστικά κοπής με λέιζερ που επιτρέπουν την εύκολη κάμψη ή σύνδεση των προφίλ σωλήνων μπορούν να απλοποιήσουν σημαντικά τη συγκόλληση και τη συναρμολόγηση και να βοηθήσουν στη μείωση του κόστους του προϊόντος.

Ένα λέιζερ επιτρέπει στον χειριστή να κόβει τρύπες και περιγράμματα με ακρίβεια σε ένα βήμα εργασίας, εξαλείφοντας τους επαναλαμβανόμενους χειρισμούς εξαρτημάτων για τις κατάντη διαδικασίες (βλ. Σχήμα 3). Σε ένα συγκεκριμένο παράδειγμα, η δημιουργία σύνδεσης σωλήνα με λέιζερ αντί για πριόνισμα, φρεζάρισμα, τρύπημα, αφαίρεση γρεζιών και τον σχετικό χειρισμό υλικών μείωσε το κόστος κατασκευής κατά 30%.

Ο εύκολος προγραμματισμός από ένα σχέδιο σχεδίασης με τη βοήθεια υπολογιστή καθιστά δυνατό τον γρήγορο προγραμματισμό ενός εξαρτήματος για κοπή με λέιζερ, ακόμη και αν πρόκειται για παραγωγή μικρής παρτίδας ή δημιουργία πρωτοτύπων. Το λέιζερ σωλήνων όχι μόνο μπορεί να επεξεργάζεται τα εξαρτήματα γρήγορα, αλλά και ο χρόνος εγκατάστασης είναι ελάχιστος, επομένως μπορείτε να κατασκευάζετε εξαρτήματα ακριβώς στην ώρα τους για να μειώσετε το κόστος αποθέματος.

Αντιστοίχιση του μηχανήματος με τις εφαρμογές

Αφού κάνετε απογραφή των τυπικών βημάτων κατασκευής σας, το επόμενο βήμα σας είναι να εξετάσετε τα διαθέσιμα χαρακτηριστικά και να αποφασίσετε ποια είναι απαραίτητα.

Ισχύς κοπής. Λάβετε υπόψη ότι τα περισσότερα λέιζερ σωλήνων είναι εξοπλισμένα με αντηχεία που παρέχουν ισχύ κοπής από 2 KW έως 4 kW. Αυτή η ισχύς επαρκεί για την αποτελεσματική κοπή του τυπικού μέγιστου πάχους σωλήνων από μαλακό χάλυβα (5⁄16 ίντσες) και του τυπικού μέγιστου πάχους σωλήνων από αλουμίνιο και χάλυβα (¼ ίντσες). Οι κατασκευαστές που επεξεργάζονται σημαντικές ποσότητες αλουμινίου και ανοξείδωτου χάλυβα θα χρειαστούν ένα μηχάνημα στο υψηλότερο άκρο του εύρους ισχύος, ενώ οι εταιρείες που εργάζονται με μαλακό χάλυβα ελαφρού διαμετρήματος πιθανότατα μπορούν να τα βγάλουν πέρα με ένα στο χαμηλότερο άκρο.

Η μηχανή κοπής σωλήνων λέιζερ P3080 3000w για επεξεργασία σωλήνων στην Αυστραλία

Χωρητικότητα. Η χωρητικότητα του μηχανήματος, που συνήθως αξιολογείται σε μέγιστο βάρος ανά πόδι, είναι μια άλλη κρίσιμη παράμετρος.

Οι σωλήνες διατίθενται σε μια ποικιλία τυποποιημένων μεγεθών, συνήθως από 20 έως 30 πόδια και μερικές φορές και μεγαλύτερα. Ένας κατασκευαστής πρωτότυπου εξοπλισμού ή ένας κατασκευαστής με σύμβαση παραγγέλνει σωλήνες σε προσαρμοσμένα μεγέθη για να ελαχιστοποιήσει τα απορρίμματα και ως εκ τούτου θα πρέπει να εξετάσει ένα μηχάνημα που ταιριάζει με τα συνηθισμένα μεγέθη υλικών. Η επιλογή γίνεται λίγο πιο περίπλοκη για τα συνεργεία. Οι σωλήνες από το μύλο έχουν συνήθως μήκος 24 πόδια για διαμέτρους έως 6 ίντσες και μήκος 30 πόδια για προφίλ διαμέτρου έως 10 ίντσες. Σε αυτό το εύρος μεγεθών, η τυπική ικανότητα βάρους ενός συστήματος λέιζερ σωλήνων μπορεί να είναι έως και 27 λίβρες ανά γραμμικό πόδι.

Φόρτωση και Εκφόρτωση Υλικού. Ένας άλλος παράγοντας στην επιλογή του μηχανήματος είναι η ικανότητά του να τροφοδοτεί με πρώτη ύλη. Μια τυπική μηχανή λέιζερ, που κόβει τυπικά εξαρτήματα, λειτουργεί τόσο γρήγορα που οι διαδικασίες χειροκίνητης φόρτωσης δεν μπορούν να συμβαδίσουν, επομένως οι μηχανές κοπής σωλήνων με λέιζερ συνήθως διαθέτουν φορτωτή δεσμίδων, ο οποίος φορτώνει δεσμίδες έως και 8.000 λίβρες υλικού σε μια γεμιστήρα. Ο φορτωτής διαχωρίζει τους σωλήνες και τους φορτώνει έναν προς έναν στη μηχανή. Ο φορτωτής δεσμίδων μπορεί επίσης να παραδώσει έναν αριθμό ακατέργαστων σωλήνων σε μια γεμιστήρα για να μειώσει τους χρόνους φόρτωσης μεταξύ των σωλήνων σε μόλις 12 δευτερόλεπτα. Η εναλλαγή από το ένα μέγεθος σωλήνα στο άλλο γίνεται απλή χάρη σε έναν αυτόματο μηχανισμό μέσα στον φορτωτή. Όλες οι απαραίτητες ρυθμίσεις για ένα νέο μέγεθος σωλήνα χειρίζονται από τον ελεγκτή.

Όταν είναι απαραίτητο να διακοπεί μια μεγάλη παραγωγική περίοδος για μια μικρή εργασία, εξακολουθεί να είναι σημαντικό να υπάρχουν ορισμένες επιλογές χειροκίνητης φόρτωσης. Ο χειριστής διακόπτει προσωρινά την παραγωγική περίοδο, φορτώνει και επεξεργάζεται χειροκίνητα τους σωλήνες για να ολοκληρώσει τη μικρή εργασία και, στη συνέχεια, επανεκκινεί την παραγωγική περίοδο. Η εκφόρτωση λαμβάνει επίσης χώρα. Η πλευρά εκφόρτωσης του εξοπλισμού για τους τελικούς σωλήνες έχει συνήθως μήκος 10 πόδια, αλλά μπορεί να αυξηθεί για να χωρέσει το μήκος των τελικών εξαρτημάτων που πρόκειται να υποστούν επεξεργασία.

Ανίχνευση Ραφής και Σχήματος. Οι συγκολλημένοι σωλήνες χρησιμοποιούνται σε βιομηχανικά προϊόντα πολύ περισσότερο από τους σωλήνες χωρίς ραφή και η ραφή συγκόλλησης μπορεί να επηρεάσει τη διαδικασία κοπής με λέιζερ και ενδεχομένως την τελική συναρμολόγηση. Μια μηχανή λέιζερ εξοπλισμένη με το σωστό υλικό συνήθως μπορεί να ανιχνεύσει συγκολλημένες ραφές από έξω, αλλά μερικές φορές το φινίρισμα του σωλήνα καλύπτει τη ραφή. Ένα τυπικό σύστημα ανίχνευσης ραφών χρησιμοποιεί δύο κάμερες και δύο πηγές φωτός για να εξετάσει το εξωτερικό και το εσωτερικό του σωλήνα για να ανιχνεύσει τη ραφή συγκόλλησης. Αφού το σύστημα όρασης ανιχνεύσει τη ραφή συγκόλλησης, το λογισμικό και το σύστημα ελέγχου της μηχανής περιστρέφουν τον σωλήνα για να ελαχιστοποιήσουν την επίδραση της ραφής συγκόλλησης στο τελικό προϊόν.

Τα περισσότερα συστήματα λέιζερ σωλήνων μπορούν να κόψουν στρογγυλούς, τετράγωνους και ορθογώνιους σωλήνες, καθώς και προφίλ όπως σχήματα δακρύων, γωνιακοί σιδερένιοι και κανάλια C. Τα ασύμμετρα προφίλ μπορεί να είναι δύσκολο να φορτωθούν και να στερεωθούν σωστά, επομένως μια προαιρετική κάμερα εξοπλισμένη με ειδικό φωτισμό επιθεωρεί τον σωλήνα κατά τη διαδικασία φόρτωσης και ρυθμίζει το τσοκ σύμφωνα με το ανιχνευόμενο προφίλ. Αυτό εξασφαλίζει αξιόπιστη φόρτωση και κοπή ασύμμετρων προφίλ.

Κεφαλή κοπής. Η κωνική κοπή είναι σημαντική για την τοποθέτηση κομμένων σωλήνων για συγκόλληση. Η κωνική κοπή απαιτεί μια κεφαλή κοπής που γέρνει έως και 45 μοίρες προς οποιαδήποτε κατεύθυνση κατά τη διάρκεια της διαδικασίας κοπής. Για πρόσθετη ασφάλεια κατά την επεξεργασία κατά τη διάρκεια της σύνθετης διαδικασίας κωνικής κοπής, η κεφαλή κοπής μπορεί να ασφαλιστεί με μαγνήτες. Σε περίπτωση σύγκρουσης μεταξύ του σωληνωτού τεμαχίου εργασίας και της κεφαλής, η κεφαλή αποσπάται. Μπορεί να επανατοποθετηθεί σε λίγα μόνο δευτερόλεπτα. Είναι επίσης δυνατό να συνδυαστεί η κωνική κεφαλή κοπής με έναν επιπλέον άξονα υψηλής ταχύτητας για βελτιωμένη επιτάχυνση κοπής, επιτρέποντας αύξηση της παραγωγικότητας του εξοπλισμού που πλησιάζει το 30%.

Μεγιστοποίηση της αποδοτικότητας

Αφού προσδιορίσετε την αξία που μπορεί να προσφέρει ένα σύστημα κοπής σωλήνων με λέιζερ στη διαδικασία παραγωγής, πρέπει να διαμορφώσετε αυτόν τον εξοπλισμό για την εφαρμογή σας. Για παράδειγμα, ένα πολύ μικρό σύστημα φόρτωσης μπορεί να επηρεάσει σοβαρά την απόδοση φωλιάσματος των τελικών εξαρτημάτων, γεγονός που αυξάνει τα απορρίμματα, ενώ ένα πολύ μεγάλο σύστημα θα απαιτούσε υψηλότερη αρχική επένδυση και περισσότερο χώρο στο δάπεδο από ό,τι απαιτείται. Εκτός από την αναζήτηση συμβουλών από τους κατασκευαστές συστημάτων, θα χρειαστεί να κόψετε δείγματα εξαρτημάτων και να αξιολογήσετε κάθε διαθέσιμη επιλογή για να βεβαιωθείτε ότι η επένδυσή σας έχει την καλύτερη δυνατή απόδοση.

Κόφτης λέιζερ σωλήνων στον ιστότοπο πελατών μας

Κόφτης σωλήνων λέιζερ οπτικών ινών 3000W P3080 για επεξεργασία σωλήνων στη Γαλλία

Αυτόματη μηχανή κοπής σωλήνων με λέιζερ οπτικών ινών P3080A στις ΗΠΑ

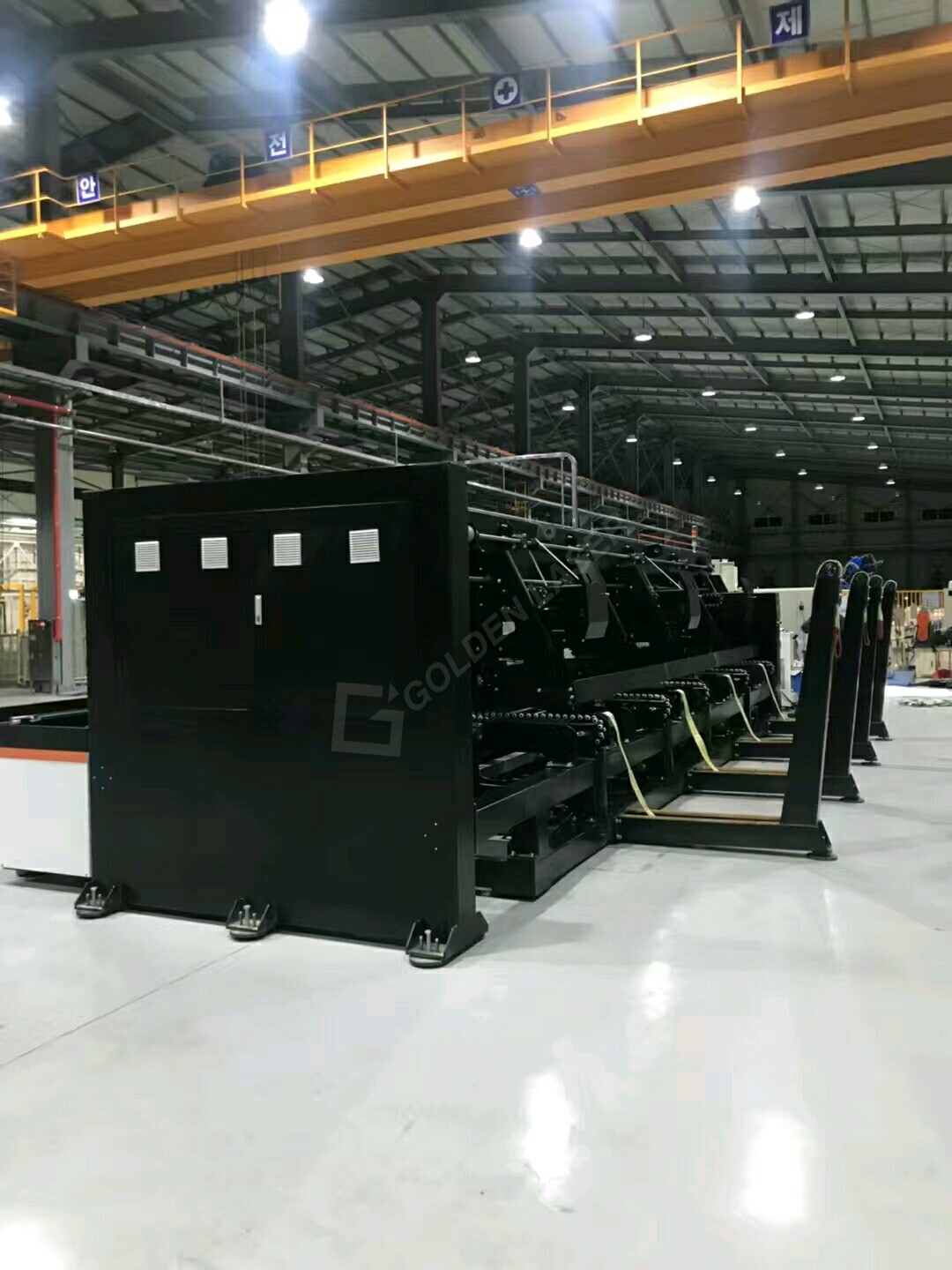

Τέσσερα σετ κοπής λέιζερ σωλήνων P2060A για μεταλλικά έπιπλα στην Κορέα

Μηχανή κοπής με λέιζερ σωλήνων P2060A για επεξεργασία σωλήνων στο Μεξικό

Μηχανή κοπής με λέιζερ σωλήνων P3080 για επεξεργασία σωλήνων στη Γαλλία

Επαγγελματική μηχανή κοπής σωλήνων με λέιζερ πλήρους κάλυψης CNC P2060A στην Ταϊβάν

Προσαρμοσμένος κόπτης λέιζερ σωλήνων ινών P2080A στην Κορέα

P30120 Μηχανή κοπής λέιζερ μεταλλικών σωλήνων για χαλύβδινες κατασκευές στην Κίνα