లేజర్ ట్యూబ్ కటింగ్ యంత్రాలు అద్భుతమైన వివిధ లక్షణాలను కత్తిరించడం మరియు ప్రక్రియలను మిళితం చేయడం కంటే ఎక్కువ చేస్తాయి. అవి మెటీరియల్ హ్యాండ్లింగ్ మరియు సెమీఫినిష్డ్ భాగాల నిల్వను కూడా తొలగిస్తాయి, దుకాణాన్ని మరింత సమర్థవంతంగా నడిపిస్తాయి. అయితే, ఇది అంతం కాదు. పెట్టుబడిపై రాబడిని పెంచడం అంటే దుకాణం యొక్క కార్యకలాపాలను జాగ్రత్తగా విశ్లేషించడం, అందుబాటులో ఉన్న అన్ని యంత్ర లక్షణాలు మరియు ఎంపికలను సమీక్షించడం మరియు తదనుగుణంగా యంత్రాన్ని పేర్కొనడం.

లేజర్లు లేకుండా సరైన ట్యూబ్ కటింగ్ను సాధించడం ఊహించడం కష్టం - వర్క్పీస్లు గుండ్రంగా, చతురస్రంగా, దీర్ఘచతురస్రాకారంగా లేదా అసమానంగా ఉన్నా - లేజర్ వ్యవస్థలు ట్యూబ్ కటింగ్ ప్రక్రియను విప్లవాత్మకంగా మార్చాయి, ముఖ్యంగా సంక్లిష్టమైన ఆకారాలకు సంబంధించి. అటువంటి యంత్రానికి గణనీయమైన ప్రారంభ పెట్టుబడి అవసరం, ప్రత్యేకించి మీరు పెద్ద ట్యూబ్ పరిమాణాలతో పని చేస్తుంటే మరియు ఉత్పత్తి ప్రక్రియలో ఆటోమేషన్ మరియు ఇతర కొత్త సాంకేతికతలను ప్రవేశపెడుతుంటే, లేజర్ ట్యూబ్ కటింగ్ మీ కంపెనీకి ఖర్చుతో కూడుకున్నదని నిర్ధారించుకోవడానికి మీరు జాగ్రత్తగా ప్లాన్ చేసుకోవాలి.

అంతిమంగా, మీరు కొనుగోలు చేయాలని నిర్ణయించుకునే ముందు అనేక వేరియబుల్స్ను పరిగణించాలిలేజర్ ట్యూబ్ కటింగ్ మెషిన్; ఉత్పత్తి రూపకల్పన, ప్రక్రియ సరళీకరణ, ఖర్చు తగ్గింపు మరియు ప్రతిస్పందన సమయాలు అత్యంత కీలకమైనవి.

ఉత్పత్తి లక్షణాలు

లేజర్ కటింగ్ పూర్తిగా కొత్త ఉత్పత్తి డిజైన్లకు అనుకూలంగా ఉంటుంది. వినూత్నమైన మరియు సంక్లిష్టమైన డిజైన్లను లేజర్తో ప్రాసెస్ చేయడం సులభం మరియు ఉత్పత్తిని బలంగా మరియు సౌందర్యపరంగా ఆహ్లాదకరంగా మార్చగలవు, తరచుగా బలాన్ని త్యాగం చేయకుండా బరువును తగ్గిస్తాయి. ట్యూబ్ లేజర్లు ట్యూబ్ అసెంబ్లీ ప్రక్రియకు మద్దతు ఇవ్వడంలో రాణిస్తాయి. ట్యూబ్ ప్రొఫైల్లను సులభంగా వంగడానికి లేదా కలపడానికి అనుమతించే ప్రత్యేక లేజర్-కట్ లక్షణాలు వెల్డింగ్ మరియు అసెంబ్లీని బాగా సులభతరం చేస్తాయి మరియు ఉత్పత్తి ఖర్చును తగ్గించడంలో సహాయపడతాయి.

లేజర్ ఆపరేటర్ను ఒకే పని దశలో రంధ్రాలు మరియు ఆకృతులను ఖచ్చితంగా కత్తిరించడానికి అనుమతిస్తుంది, దిగువ ప్రక్రియల కోసం పునరావృతమయ్యే పార్ట్ హ్యాండ్లింగ్లను తొలగిస్తుంది (చిత్రం 3 చూడండి). ఒక నిర్దిష్ట ఉదాహరణలో, సావింగ్, మిల్లింగ్, డ్రిల్లింగ్, డీబరింగ్ మరియు సంబంధిత మెటీరియల్ హ్యాండ్లింగ్కు బదులుగా లేజర్తో ట్యూబ్ కనెక్షన్ చేయడం వల్ల తయారీ ఖర్చు 30 శాతం తగ్గింది.

కంప్యూటర్-ఎయిడెడ్ డిజైన్ డ్రాయింగ్ నుండి సులభమైన ప్రోగ్రామింగ్, చిన్న-బ్యాచ్ ఉత్పత్తి లేదా ప్రోటోటైపింగ్ కోసం అయినా, లేజర్ కటింగ్ కోసం ఒక భాగాన్ని త్వరగా ప్రోగ్రామ్ చేయడం సాధ్యం చేస్తుంది. ట్యూబ్ లేజర్ భాగాలను త్వరగా ప్రాసెస్ చేయగలదు, కానీ సెటప్ సమయం తక్కువగా ఉంటుంది, కాబట్టి మీరు ఇన్వెంటరీ ఖర్చులను తగ్గించడానికి సమయానికి భాగాలను తయారు చేయవచ్చు.

యంత్రాన్ని అనువర్తనాలకు సరిపోల్చడం

మీ సాధారణ తయారీ దశల జాబితాను తీసుకున్న తర్వాత, మీ తదుపరి దశ అందుబాటులో ఉన్న లక్షణాలను సమీక్షించి, ఏది ముఖ్యమైనదో నిర్ణయించుకోవడం.

కటింగ్ పవర్. చాలా ట్యూబ్ లేజర్లు 2 KW నుండి 4 kW కటింగ్ పవర్ను అందించే రెసొనేటర్లతో అమర్చబడి ఉంటాయని గుర్తుంచుకోండి. ఇది మైల్డ్ స్టీల్ ట్యూబింగ్ యొక్క సాధారణ గరిష్ట మందాన్ని (5⁄16 అంగుళాలు) మరియు అల్యూమినియం మరియు స్టీల్ ట్యూబింగ్ యొక్క సాధారణ గరిష్ట మందాన్ని (¼ అంగుళాలు) సమర్థవంతంగా తగ్గించడానికి సరిపోతుంది. అల్యూమినియం మరియు స్టెయిన్లెస్ స్టీల్ను గణనీయమైన మొత్తంలో ప్రాసెస్ చేసే ఫ్యాబ్రికేటర్లకు పవర్ రేంజ్ యొక్క అధిక ముగింపులో ఒక యంత్రం అవసరం, అయితే లైట్-గేజ్ మైల్డ్ స్టీల్తో పనిచేసే కంపెనీలు తక్కువ ముగింపులో ఒకదానితో పూర్తి చేయగలవు.

ఆస్ట్రేలియాలో ట్యూబ్ ప్రాసెసింగ్ కోసం మా లేజర్ ట్యూబ్ కటింగ్ మెషిన్ P3080 3000w

సామర్థ్యం. యంత్రం యొక్క సామర్థ్యం, సాధారణంగా అడుగుకు గరిష్ట బరువుగా రేట్ చేయబడుతుంది, ఇది మరొక కీలకమైన పరిగణన.

ట్యూబ్లు వివిధ రకాల ప్రామాణిక పరిమాణాలలో వస్తాయి, సాధారణంగా 20 నుండి 30 అడుగులు మరియు కొన్నిసార్లు పొడవు ఉంటాయి. అసలు పరికరాల తయారీదారు లేదా కాంట్రాక్ట్ తయారీదారు స్క్రాప్ను తగ్గించడానికి కస్టమ్ పరిమాణాలలో ట్యూబ్ను ఆర్డర్ చేస్తారు మరియు అందువల్ల సాధారణ మెటీరియల్ పరిమాణాలకు సరిపోయే యంత్రాన్ని పరిగణించాలి. జాబ్ షాపుల కోసం ఎంపిక కొంచెం క్లిష్టంగా మారుతుంది. మిల్లు నుండి వచ్చే ట్యూబ్లు సాధారణంగా 6 అంగుళాల వరకు వ్యాసం కలిగిన వాటికి 24 అడుగుల పొడవు మరియు 10 అంగుళాల వరకు వ్యాసం కలిగిన ప్రొఫైల్లకు 30 అడుగుల పొడవు ఉంటాయి. ఈ పరిమాణ పరిధిలో, ట్యూబ్ లేజర్ సిస్టమ్ యొక్క సాధారణ బరువు సామర్థ్యం లీనియర్ ఫుట్కు 27 పౌండ్ల వరకు ఉంటుంది.

మెటీరియల్ లోడ్ మరియు అన్లోడ్. యంత్ర ఎంపికలో మరొక అంశం ముడి పదార్థాన్ని తినిపించే సామర్థ్యం. సాధారణ భాగాలను కత్తిరించే ఒక సాధారణ లేజర్ యంత్రం చాలా త్వరగా నడుస్తుంది, మాన్యువల్ లోడింగ్ ప్రక్రియలు కొనసాగించలేవు, కాబట్టి ట్యూబ్ లేజర్ కటింగ్ యంత్రాలు సాధారణంగా బండిల్ లోడర్తో వస్తాయి, ఇది 8,000 పౌండ్ల వరకు మెటీరియల్ను మ్యాగజైన్లోకి లోడ్ చేస్తుంది. లోడర్ ట్యూబ్లను వేరు చేసి, వాటిని ఒక్కొక్కటిగా యంత్రంలోకి లోడ్ చేస్తుంది. బండిల్ లోడర్ కూడా ట్యూబ్ల మధ్య లోడింగ్ సమయాన్ని 12 సెకన్ల వరకు తగ్గించడానికి అనేక ముడి ట్యూబ్లను బఫర్ మ్యాగజైన్లోకి డెలివరీ చేయగలదు. ఒక ట్యూబ్ సైజు నుండి మరొక ట్యూబ్ సైజుకు మారడం లోడర్లోని ఆటోమేటిక్ మెకానిజం ద్వారా సులభతరం చేయబడింది. కొత్త ట్యూబ్ సైజుకు అవసరమైన అన్ని సర్దుబాట్లను కంట్రోలర్ నిర్వహిస్తుంది.

చిన్న పని కోసం పెద్ద ఉత్పత్తి పరుగును అంతరాయం కలిగించాల్సిన అవసరం వచ్చినప్పుడు, కొన్ని మాన్యువల్ లోడ్ ఎంపికలు ఉండటం ఇప్పటికీ ముఖ్యం. ఆపరేటర్ ఉత్పత్తి పరుగును పాజ్ చేసి, చిన్న పనిని పూర్తి చేయడానికి ట్యూబ్లను మాన్యువల్గా లోడ్ చేసి ప్రాసెస్ చేస్తాడు, ఆపై ఉత్పత్తి పరుగును పునఃప్రారంభిస్తాడు. అన్లోడ్ చేయడం కూడా అమలులోకి వస్తుంది. పూర్తయిన గొట్టాల కోసం పరికరాల అన్లోడ్ వైపు సాధారణంగా 10 అడుగుల పొడవు ఉంటుంది, కానీ ప్రాసెస్ చేయవలసిన పూర్తయిన భాగాల పొడవుకు అనుగుణంగా పెంచవచ్చు.

సీమ్ మరియు షేప్ డిటెక్షన్. వెల్డింగ్ ట్యూబ్లను తయారీ ఉత్పత్తులలో సీమ్ ట్యూబ్ల కంటే ఎక్కువగా ఉపయోగిస్తారు మరియు వెల్డింగ్ సీమ్ లేజర్ కటింగ్ ప్రక్రియకు మరియు బహుశా తుది అసెంబ్లీకి ఆటంకం కలిగిస్తుంది. సరైన హార్డ్వేర్తో అమర్చబడిన లేజర్ యంత్రం సాధారణంగా బయటి నుండి వెల్డింగ్ సీమ్లను గుర్తించగలదు, కానీ కొన్నిసార్లు ట్యూబ్ యొక్క ముగింపు సీమ్ను అస్పష్టం చేస్తుంది. ఒక సాధారణ సీమ్-సెన్సింగ్ సిస్టమ్ వెల్డింగ్ సీమ్ను గుర్తించడానికి ట్యూబ్ వెలుపల మరియు లోపల చూడటానికి రెండు కెమెరాలు మరియు రెండు కాంతి వనరులను ఉపయోగిస్తుంది. విజన్ సిస్టమ్ వెల్డింగ్ సీమ్ను గుర్తించిన తర్వాత, యంత్రం యొక్క సాఫ్ట్వేర్ మరియు నియంత్రణ వ్యవస్థ తుది ఉత్పత్తిపై వెల్డింగ్ సీమ్ ప్రభావాన్ని తగ్గించడానికి ట్యూబ్ను తిప్పుతుంది.

చాలా ట్యూబ్ లేజర్ వ్యవస్థలు గుండ్రని, చతురస్రాకార మరియు దీర్ఘచతురస్రాకార గొట్టాలను, అలాగే కన్నీటి చుక్క ఆకారాలు, యాంగిల్ ఐరన్ మరియు సి-ఛానల్ వంటి ప్రొఫైల్లను కత్తిరించగలవు. అసమాన ప్రొఫైల్లను సరిగ్గా లోడ్ చేయడం మరియు బిగించడం సవాలుగా ఉంటుంది, కాబట్టి ప్రత్యేక లైటింగ్తో కూడిన ఐచ్ఛిక కెమెరా లోడింగ్ ప్రక్రియ సమయంలో ట్యూబ్ను తనిఖీ చేస్తుంది మరియు గుర్తించిన ప్రొఫైల్ ప్రకారం చక్ను సర్దుబాటు చేస్తుంది. ఇది అసమాన ప్రొఫైల్ల నమ్మకమైన లోడింగ్ మరియు కటింగ్ను నిర్ధారిస్తుంది.

కటింగ్ హెడ్. వెల్డింగ్ కోసం కట్ ట్యూబ్లను కలిపి అమర్చడానికి బెవెల్ కటింగ్ ముఖ్యం. బెవెల్ కటింగ్కు కటింగ్ ప్రక్రియలో రెండు దిశలలో 45 డిగ్రీల వరకు వంగి ఉండే కటింగ్ హెడ్ అవసరం. సంక్లిష్టమైన బెవెల్ కటింగ్ ప్రక్రియలో అదనపు ప్రాసెసింగ్ భద్రత కోసం, కటింగ్ హెడ్ను అయస్కాంతాల ద్వారా భద్రపరచవచ్చు. ట్యూబులర్ వర్క్పీస్ మరియు హెడ్ మధ్య ఢీకొన్న సందర్భంలో, హెడ్ విడిపోతుంది; దానిని కొన్ని సెకన్లలో తిరిగి అటాచ్ చేయవచ్చు. మెరుగైన కటింగ్ త్వరణం కోసం బెవెల్ కటింగ్ హెడ్ను అదనపు హై-స్పీడ్ యాక్సిస్తో కలపడం కూడా సాధ్యమే, ఇది పరికరాల ఉత్పాదకతలో 30 శాతానికి చేరుకుంటుంది.

సామర్థ్యాన్ని పెంచడం

లేజర్ ట్యూబ్ కటింగ్ సిస్టమ్ ఉత్పత్తి ప్రక్రియకు తీసుకురాగల విలువను గుర్తించిన తర్వాత, మీరు ఆ పరికరాన్ని మీ అప్లికేషన్ కోసం కాన్ఫిగర్ చేయాలి. ఉదాహరణకు, లోడింగ్ సిస్టమ్ చాలా తక్కువగా ఉండటం వలన పూర్తయిన భాగాల గూడు సామర్థ్యం తీవ్రంగా ప్రభావితమవుతుంది, ఇది స్క్రాప్ను పెంచుతుంది, అయితే చాలా పొడవుగా ఉన్న సిస్టమ్కు అధిక ప్రారంభ పెట్టుబడి మరియు అవసరమైన దానికంటే ఎక్కువ అంతస్తు స్థలం అవసరం. సిస్టమ్ తయారీదారుల నుండి సలహా తీసుకోవడంతో పాటు, మీ పెట్టుబడి ఉత్తమ రాబడిని ఇస్తుందని నిర్ధారించుకోవడానికి మీరు నమూనా భాగాలను కత్తిరించి అందుబాటులో ఉన్న ప్రతి ఎంపికను అంచనా వేయాలి.

మా కస్టమర్ సైట్లో పైప్ లేజర్ కట్టర్

ఫ్రాన్స్లో ట్యూబ్ల ప్రాసెసింగ్ కోసం ఫైబర్ లేజర్ ట్యూబ్ పైప్ కట్టర్ 3000W P3080

USAలో ఆటోమోటిక్ బండిల్ లోడర్ ఫైబర్ లేజర్ పైప్ కటింగ్ మెషిన్ P3080A

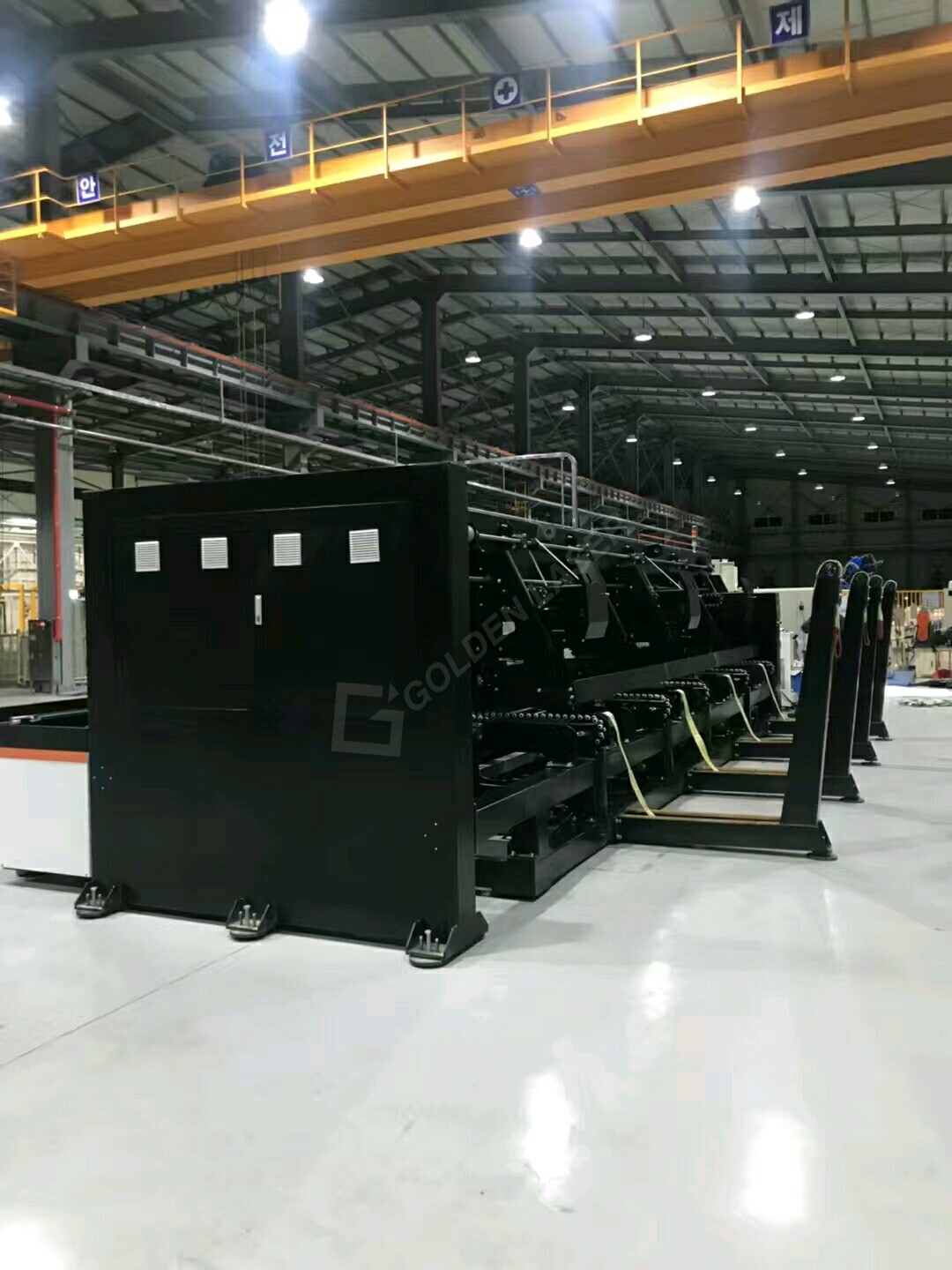

కొరియాలో మెటల్ ఫర్నిచర్ కోసం నాలుగు సెట్ల పైప్ లేజర్ కట్టర్ P2060A

మెక్సికోలో పైప్ ప్రాసెసింగ్ కోసం ట్యూబ్ లేజర్ కట్టింగ్ మెషిన్ P2060A

ఫ్రాన్స్లో పైప్ ప్రాసెసింగ్ కోసం పైప్ లేజర్ కట్టింగ్ మెషిన్ P3080

తైవాన్లో పూర్తి కవర్ Cnc ప్రొఫెషనల్ పైప్ లేజర్ కటింగ్ మెషిన్ P2060A

కొరియాలో అనుకూలీకరించిన ఫైబర్ పైప్ లేజర్ కట్టర్ P2080A

చైనాలో స్టీల్ స్ట్రక్చర్ కోసం P30120 మెటల్ ట్యూబ్ లేజర్ కటింగ్ మెషిన్