۱. ورق سیلیکونی چیست؟

ورقهای فولادی سیلیکونی که توسط برقکارها استفاده میشوند، معمولاً به عنوان ورقهای فولادی سیلیکونی شناخته میشوند. این ورقها نوعی آلیاژ مغناطیسی نرم فروسیلیکون هستند که کربن بسیار کمی دارند. این ورقها عموماً حاوی 0.5 تا 4.5 درصد سیلیکون هستند و با گرما و سرما نورد میشوند. ضخامت آنها معمولاً کمتر از 1 میلیمتر است، بنابراین به آنها ورق نازک گفته میشود. افزودن سیلیکون، مقاومت الکتریکی و حداکثر نفوذپذیری مغناطیسی آهن را افزایش میدهد و باعث کاهش اتصال، تلفات هسته (تلفات آهن) و پیری مغناطیسی میشود.

ورق سیلیکون عمدتاً برای ساخت هستههای آهنی برای ترانسفورماتورها، موتورها و ژنراتورهای مختلف استفاده میشود.

این نوع ورق فولادی سیلیکونی خواص الکترومغناطیسی عالی دارد، این ماده مغناطیسی ضروری و مهم در صنایع برق، مخابرات و ابزار دقیق است.

2. مشخصات ورق سیلیکون

الف) کم بودن میزان تلفات آهن، مهمترین شاخص کیفیت است. همه کشورهای جهان میزان تلفات آهن را بر اساس درجه آن طبقهبندی میکنند، هرچه تلفات آهن کمتر باشد، درجه بالاتر و کیفیت بهتر است.

ب. القای مغناطیسی بالا. تحت میدان مغناطیسی یکسان، ورق سیلیکونی حساسیت مغناطیسی بالاتری به دست میآورد. حجم و وزن هسته آهنی موتور و ترانسفورماتور که توسط ورق سیلیکونی تولید میشوند نسبتاً کوچک و سبک هستند، بنابراین میتواند در مصرف مس و مواد عایق صرفهجویی کند.

ج. تراکم بالاتر. با سطح صاف، ضخامت مسطح و یکنواخت، ورق فولاد سیلیکونی میتواند تراکم بسیار بالایی داشته باشد.

د. سطح چسبندگی خوبی به فیلم عایق دارد و جوشکاری آن آسان است.

3. الزامات فرآیند تولید ورق فولاد سیلیکونی

ضخامت مواد: ≤1.0 میلیمتر؛ ضخامتهای متداول 0.35 میلیمتر 0.5 میلیمتر 0.65 میلیمتر؛

➢ جنس: آلیاژ فروسیلیسیم

➢ الزامات گرافیکی: بسته یا بسته نشده؛

➢ الزامات دقت: دقت درجه ۸ تا ۱۰؛

➢ الزام ارتفاع قطعی: ≤0.03 میلیمتر؛

۴. فرآیند تولید ورق فولادی سیلیکونی

➢ قیچیکاری: قیچیکاری روشی برای استفاده از دستگاه قیچیکاری یا قیچی است. شکل قطعه کار معمولاً بسیار ساده است.

➢ پانچ کردن: پانچ کردن به استفاده از قالبها برای پانچ کردن، برش سوراخها و غیره اشاره دارد. این فرآیند مشابه برشکاری است، با این تفاوت که لبههای برش بالا و پایین با قالبهای محدب و مقعر جایگزین میشوند. و میتواند قالبهایی را برای پانچ انواع ورقهای فولادی سیلیکونی طراحی کند.

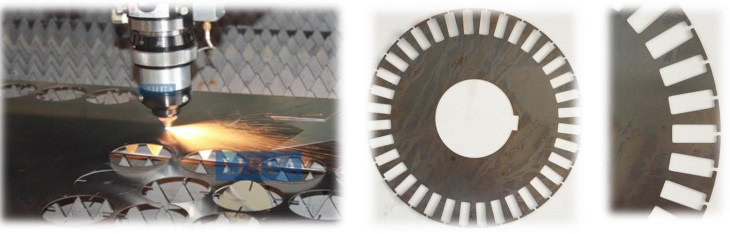

➢ برش: استفاده از دستگاه برش لیزر برای برش انواع قطعه کار. و به تدریج به یک روش برش رایج برای پردازش ورق فولاد سیلیکونی تبدیل میشود.

➢ پرس کردن: از آنجایی که خارهای براده آهن مستقیماً بر عملکرد ترانسفورماتور تأثیر میگذارند، بنابراین اگر ارتفاع خارها بیشتر از 0.03 میلیمتر باشد، قبل از رنگآمیزی باید خرد شوند.

➢ رنگآمیزی: سطح تراشه آهن با یک لایه رنگ نازک جامد، مقاوم در برابر حرارت و ضد زنگ رنگآمیزی خواهد شد.

خشک کردن: رنگ ورق فولاد سیلیکونی باید در دمای خاصی خشک شود و سپس به صورت یک لایه سخت، قوی، با مقاومت دی الکتریک بالا و سطح صاف درآید.

۵. مقایسه فرآیند - برش لیزری

برش لیزری: مواد روی میز دستگاه قرار میگیرند و طبق برنامه یا گرافیک از پیش تعیین شده برش داده میشوند. برش لیزری یک فرآیند حرارتی است.

مزایای فرآیند لیزر:

➢ انعطافپذیری بالای پردازش، شما میتوانید وظایف پردازش را در هر زمانی ترتیب دهید؛

➢ دقت پردازش بالا، دقت پردازش دستگاه معمولی 0.01 میلیمتر و دستگاه برش لیزری دقیق 0.02 میلیمتر است.

➢ مداخله دستی کمتر، فقط باید رویهها و پارامترهای فرآیند را تنظیم کنید، سپس پردازش را با یک دکمه شروع کنید.

➢ آلودگی صوتی ناشی از پردازش ناچیز است؛

➢ محصولات نهایی بدون پلیسه هستند.

➢ قطعه کار پردازشی میتواند ساده، پیچیده و دارای فضای پردازش نامحدود باشد؛

➢ دستگاه برش لیزر نیازی به تعمیر و نگهداری ندارد؛

➢ هزینه مصرف پایین؛

➢ با صرفهجویی در مواد، میتوانید از تابع اشتراکگذاری لبه از طریق نرمافزار چیدمان استفاده کنید تا به چیدمان بهینه قطعه کار دست یابید و میزان استفاده از مواد را افزایش دهید.

۶. راهکارهای برش لیزری

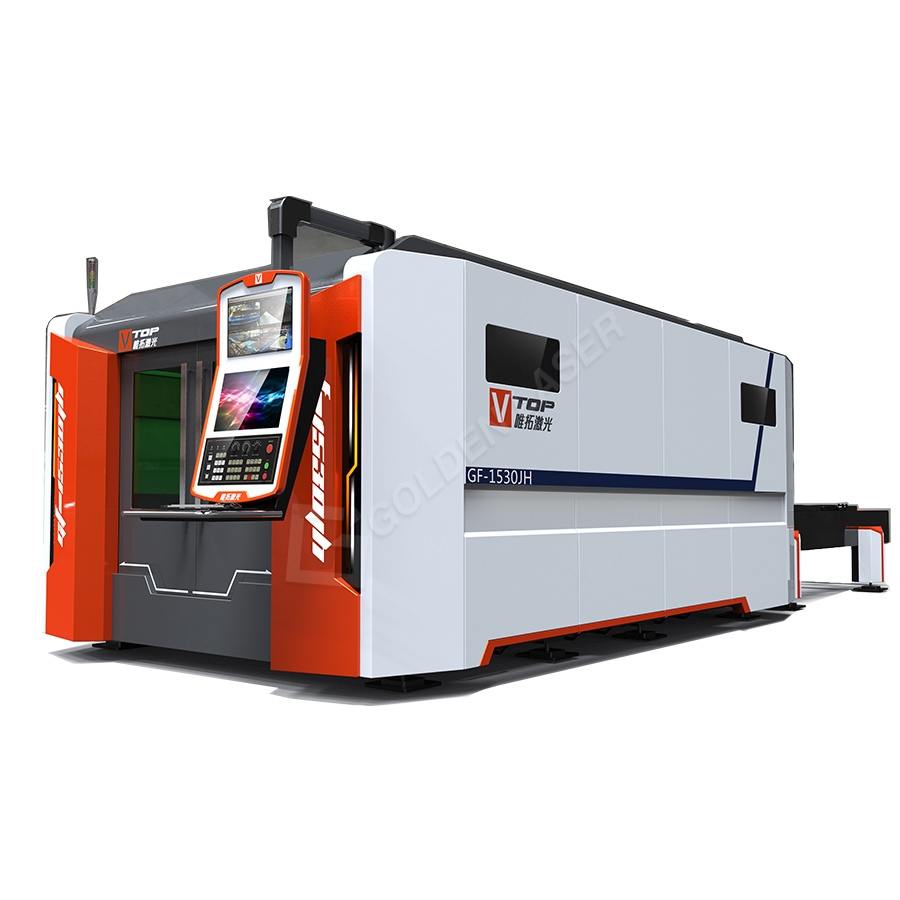

دستگاه برش لیزر فیبر نوع باز ۱۵۳۰ مدل GF-1530 دستگاه برش لیزر با دقت بالا GF-6060 دستگاه برش لیزر با میز تعویض کامل و محصور GF-1530JH