1. 실리콘 시트란 무엇입니까?

전기 기술자들이 사용하는 실리콘 강판은 흔히 실리콘 강판이라고 불립니다. 이는 탄소 함량이 극히 낮은 페로실리콘 연자성 합금의 일종입니다. 일반적으로 0.5~4.5%의 실리콘을 함유하고 있으며, 열간 및 냉간 압연 공정을 통해 만들어집니다. 두께가 1mm 미만인 경우가 많아 박판이라고도 합니다. 실리콘을 첨가하면 철의 전기 저항과 최대 자기 투과율이 증가하여 접합성, 심손실(철손) 및 자기 노화를 줄일 수 있습니다.

실리콘 시트는 주로 다양한 변압기, 모터 및 발전기용 철심을 만드는 데 사용됩니다.

이러한 종류의 실리콘 강판은 우수한 전자기적 특성을 지니고 있어 전력, 통신 및 계측 산업에서 필수불가결하고 중요한 자성 재료입니다.

2. 실리콘 시트의 특성

A. 낮은 철분 손실률은 품질을 나타내는 가장 중요한 지표입니다. 전 세계 모든 국가에서 철분 손실률을 등급으로 분류하며, 철분 손실률이 낮을수록 등급이 높고 품질이 우수합니다.

B. 높은 자기 유도율. 동일한 자기장 하에서 실리콘 시트는 더 높은 자기 감수율을 나타냅니다. 실리콘 시트로 제작된 모터 및 변압기 철심은 부피와 무게가 상대적으로 작고 가벼워 구리 및 절연 재료를 절약할 수 있습니다.

C. 더 높은 적층 높이. 매끄러운 표면과 평평하고 균일한 두께를 가진 실리콘 강판은 매우 높이 쌓을 수 있습니다.

D. 표면은 절연 필름에 대한 접착력이 우수하고 용접이 용이합니다.

3. 실리콘 강판 제조 공정 요구사항

재질 두께: ≤1.0mm; 기존 0.35mm, 0.5mm, 0.65mm;

➢ 재질: 페로실리콘 합금

➢ 그래픽 요구 사항: 닫힘 또는 닫히지 않음;

➢ 정확도 요구 사항: 8~10등급 정확도;

➢ 글리치 높이 요구 사항: ≤0.03mm;

4. 실리콘 강판 제조 공정

➢ 전단: 전단은 전단기나 가위를 사용하는 방법입니다. 가공물의 형상은 일반적으로 매우 간단합니다.

➢ 펀칭: 펀칭은 금형을 사용하여 구멍을 뚫거나 절단하는 등의 작업을 말합니다. 이 공정은 전단과 유사하지만, 상하 절단면을 볼록형 및 오목형 금형으로 대체한다는 점이 다릅니다. 모든 종류의 실리콘 강판에 펀칭할 수 있도록 금형을 설계할 수 있습니다.

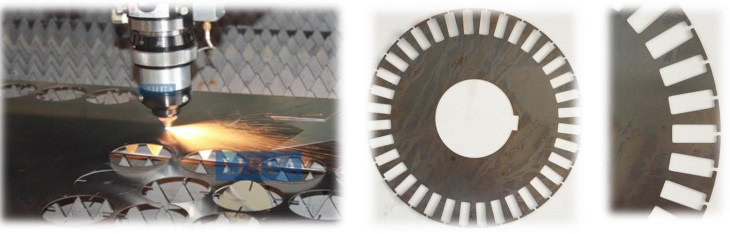

➢ 절단: 레이저 절단기를 사용하여 모든 종류의 공작물을 절단합니다. 이는 실리콘 강판 가공에 있어 점차 일반적인 절단 방법으로 자리 잡고 있습니다.

➢압착: 철 칩 버는 변압기 성능에 직접적인 영향을 미치므로 버의 높이가 0.03mm보다 높으면 도장 전에 압착해야 합니다.

➢ 도장: 철 칩 표면에는 견고하고 내열성 및 방청성이 뛰어난 얇은 페인트 막이 도포됩니다.

➢ 건조: 실리콘 강판의 도료는 특정 온도에서 건조시킨 후 경화시켜 단단하고 강하며 절연 강도가 높고 표면이 매끄러운 필름을 형성해야 합니다.

5. 공정 비교 – 레이저 절단

레이저 절단: 재료를 기계 테이블 위에 놓으면 미리 설정된 프로그램이나 도면에 따라 절단됩니다. 레이저 절단은 열을 이용하는 공정입니다.

레이저 공정의 장점:

➢ 높은 처리 유연성으로 언제든지 처리 작업을 구성할 수 있습니다.

➢ 높은 가공 정밀도, 일반 기계의 가공 정밀도는 0.01mm인 반면, 정밀 레이저 절단기의 가공 정밀도는 0.02mm입니다.

➢ 수동 개입이 최소화됩니다. 절차와 공정 매개변수만 설정하면 버튼 하나로 처리를 시작할 수 있습니다.

➢ 처리 과정에서 발생하는 잡음 공해는 무시할 수 있을 정도입니다.

➢ 완제품에는 버(burr)가 없습니다.

➢ 가공 대상물은 단순하거나 복잡할 수 있으며 가공 공간에 제한이 없습니다.

➢ 레이저 절단기는 유지보수가 필요 없습니다.

➢ 낮은 사용 비용;

➢ 재료를 절약하려면 네스팅 소프트웨어의 모서리 공유 기능을 사용하여 공작물의 최적 배치를 구현하고 재료 활용도를 높일 수 있습니다.

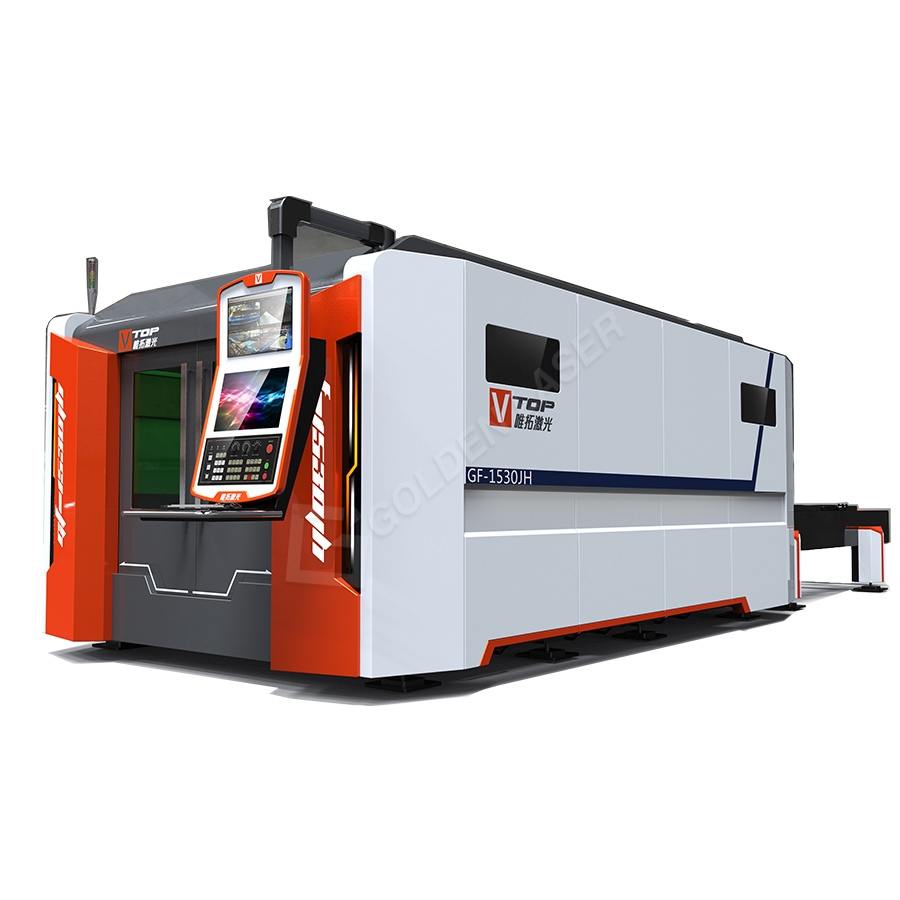

6. 레이저 절단 솔루션

개방형 1530 파이버 레이저 절단기 GF-1530, 고정밀 레이저 절단기 GF-6060, 완전 밀폐형 교환 테이블 레이저 절단기 GF-1530JH