1. Was ist eine Siliziumfolie?

Siliziumstahlbleche, die von Elektrikern verwendet werden, sind allgemein als Siliziumstahlbleche bekannt. Es handelt sich um eine weichmagnetische Ferrosiliciumlegierung mit extrem niedrigem Kohlenstoffgehalt. Sie enthält in der Regel 0,5–4,5 % Silizium und wird durch Warm- und Kaltwalzen hergestellt. Die Dicke beträgt üblicherweise weniger als 1 mm, weshalb sie als Dünnbleche bezeichnet werden. Die Zugabe von Silizium erhöht den elektrischen Widerstand und die maximale magnetische Permeabilität des Eisens, wodurch Leitfähigkeit, Kernverluste (Eisenverluste) und magnetische Alterung reduziert werden.

Das Siliziumblech wird hauptsächlich zur Herstellung von Eisenkernen für verschiedene Transformatoren, Motoren und Generatoren verwendet.

Dieses Siliziumstahlblech besitzt hervorragende elektromagnetische Eigenschaften und ist ein unverzichtbarer und wichtiger magnetischer Werkstoff in der Energie-, Telekommunikations- und Instrumentierungsindustrie.

2. Eigenschaften von Siliziumfolie

A. Geringer Eisenverlust ist der wichtigste Qualitätsindikator. Weltweit wird der Eisenverlust in allen Ländern als Güteklasse verwendet; je geringer der Eisenverlust, desto höher die Güteklasse und desto besser die Qualität.

B. Hohe magnetische Induktion. Unter gleichen Magnetfeldern weist Siliziumblech eine höhere magnetische Suszeptibilität auf. Motor- und Transformatorkerne aus Siliziumblech sind relativ klein und leicht, wodurch Kupfer und Isoliermaterialien eingespart werden können.

C. Höhere Stapelbarkeit. Dank glatter Oberfläche und gleichmäßiger Dicke lassen sich Siliziumstahlbleche sehr hoch stapeln.

D. Die Oberfläche bietet eine gute Haftung für die Isolierfolie und ist leicht zu verschweißen.

3. Anforderungen an den Herstellungsprozess von Siliziumstahlblechen

Materialstärke: ≤1,0 mm; üblich 0,35 mm 0,5 mm 0,65 mm;

➢ Material: Ferrosiliciumlegierung

➢ Grafische Anforderungen: geschlossen oder nicht geschlossen;

➢ Genauigkeitsanforderungen: Genauigkeit der Klassenstufe 8 bis 10;

➢ Anforderung an die Glitchhöhe: ≤0,03 mm;

4. Herstellungsprozess für Siliziumstahlbleche

➢ Scheren: Beim Scheren wird eine Schermaschine oder eine Schere verwendet. Die Werkstückform ist im Allgemeinen sehr einfach.

Stanzen: Stanzen bezeichnet das Stanzen mithilfe von Formen zum Ausstanzen, Schneiden von Löchern usw. Der Vorgang ähnelt dem Scheren, nur dass die oberen und unteren Schneidkanten durch konvexe und konkave Formen ersetzt werden. Es können Formen zum Stanzen aller Arten von Siliziumstahlblechen hergestellt werden.

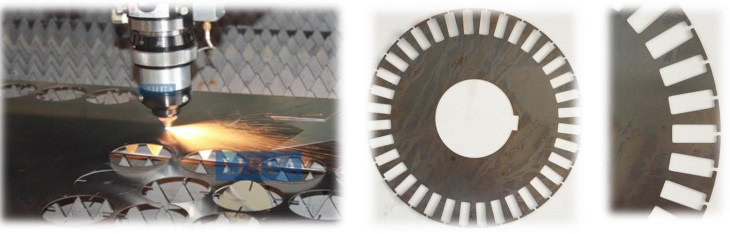

➢ Schneiden: Mit der Laserschneidmaschine werden Werkstücke aller Art geschnitten. Dies entwickelt sich zunehmend zu einer gängigen Schneidmethode für die Bearbeitung von Siliziumstahlblechen.

➢Verpressen: Da der Eisenspänegrat die Leistung des Transformators direkt beeinträchtigt, muss er vor dem Lackieren verpresst werden, wenn die Grathöhe 0,03 mm übersteigt.

➢ Lackierung: Die Oberfläche der Eisenspäne wird mit einem dünnen, hitzebeständigen und rostfreien Lackfilm überzogen.

➢ Trocknung: Die Farbe des Siliziumstahlblechs sollte bei einer bestimmten Temperatur getrocknet werden und dann zu einem harten, festen Film mit hoher Durchschlagsfestigkeit und glatter Oberfläche aushärten.

5. Prozessvergleich – Laserschneiden

Laserschneiden: Das Material wird auf den Maschinentisch gelegt und gemäß dem voreingestellten Programm oder der Grafik geschnitten. Laserschneiden ist ein thermisches Verfahren.

Vorteile des Laserverfahrens:

➢ Hohe Verarbeitungsflexibilität, Sie können die Verarbeitungsaufgaben jederzeit anordnen;

➢ Hohe Bearbeitungsgenauigkeit, die Bearbeitungsgenauigkeit einer herkömmlichen Maschine beträgt 0,01 mm, die einer Präzisionslaserschneidmaschine 0,02 mm;

➢ Weniger manuelle Eingriffe, Sie müssen nur die Verfahren und Prozessparameter festlegen und können die Verarbeitung dann mit einem einzigen Knopfdruck starten;

➢ Die durch die Verarbeitung verursachte Rauschbelastung ist vernachlässigbar;

➢ Die fertigen Produkte sind gratfrei;

➢ Das zu bearbeitende Werkstück kann einfach oder komplex sein und bietet unbegrenzten Bearbeitungsraum;

➢ Die Laserschneidmaschine ist wartungsfrei;

➢ Niedrige Nutzungskosten;

➢ Durch die Verwendung der Kantenteilungsfunktion in der Verschachtelungssoftware lässt sich Material sparen, indem man eine optimale Anordnung der Werkstücke erreicht und die Materialausnutzung erhöht.

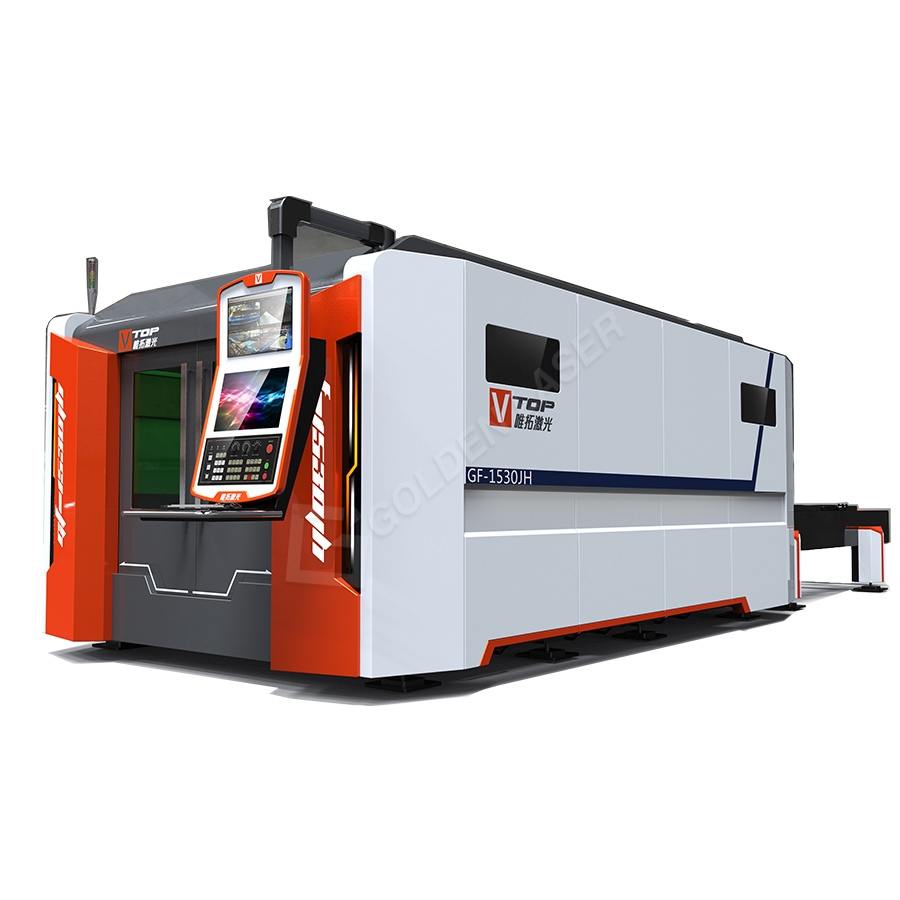

6. Laserschneidlösungen

Offener Faserlaserschneider GF-1530, Hochpräzisionslaserschneider GF-6060, Vollständig geschlossener Laserschneider mit Wechseltisch GF-1530JH