In der heutigen Laserbearbeitungsindustrie entfallen mindestens 70 % der Anwendungen auf das Laserschneiden. Es zählt zu den fortschrittlichsten Schneidverfahren und bietet zahlreiche Vorteile. So ermöglicht es präzise Fertigung, flexibles Schneiden, die Bearbeitung von Sonderformen und zeichnet sich durch hohe Geschwindigkeit, Effizienz und die Möglichkeit des Schneidens in einem Arbeitsgang aus. Dadurch werden viele Herausforderungen in der industriellen Produktion gelöst, die mit konventionellen Methoden nicht zu bewältigen sind.

Wenn man nach den Materialien der Automobilindustrie unterteilt, kann man in zwei Arten von Laserschneidverfahren differenzieren: flexibles Nichtmetall und Metall.

A. Der CO2-Laser wird hauptsächlich zum Schneiden flexibler Materialien verwendet.

1. Auto-Airbag

Durch Laserschneiden lassen sich Airbags effizient und präzise zuschneiden, eine nahtlose Verbindung der Airbags gewährleisten, die Produktqualität bestmöglich sicherstellen und Autobesitzern die vertrauensvolle Nutzung ermöglichen.

2. Fahrzeuginnenraum

Lasergeschnittene zusätzliche Sitzkissen, Sitzbezüge, Teppiche, Trennwandpolster, Bremsabdeckungen, Schalthebelabdeckungen und vieles mehr. Produkte für den Fahrzeuginnenraum können Ihr Auto komfortabler machen und die Demontage, Reinigung und Wäsche erleichtern.

Die Laserschneidmaschine kann Zeichnungen flexibel und schnell entsprechend den Innenabmessungen verschiedener Modelle ausschneiden und verdoppelt so die Effizienz der Produktbearbeitung.

B. Faserlaserwird hauptsächlich zur Bearbeitung von Metallwerkstoffen verwendet.

Lasst uns über das Bearbeitungsverfahren des Faserlaserschneidens in der Automobilrahmenfertigungsindustrie sprechen.

Die Schnittdimension lässt sich in ebenes und dreidimensionales Schneiden unterteilen. Für hochfeste Stahlbauteile ist Laserschneiden zweifellos die beste Methode, doch bei komplexen Konturen oder Oberflächen ist das Laserschneiden mit einem 3D-Roboterarm sowohl aus technischer als auch aus wirtschaftlicher Sicht ein sehr effizientes Bearbeitungsverfahren.

Die Automobilindustrie schreitet immer weiter in Richtung Leichtbau voran, und thermogeformter hochfester Stahl findet zunehmend Anwendung. Im Vergleich zu normalem Stahl ist er leichter und dünner, aber dennoch fester. Er wird hauptsächlich in verschiedenen Schlüsselkomponenten der Karosserie eingesetzt, wie beispielsweise den Seitenaufprallschutz der Türen, den Stoßfängern vorne und hinten sowie den A- und B-Säulen. Diese Bauteile sind entscheidend für die Fahrzeugsicherheit. Der warmgeformte hochfeste Stahl wird durch Warmumformung hergestellt, und seine Festigkeit erhöht sich nach der Behandlung von 400–450 MPa auf 1300–1600 MPa, was dem Drei- bis Vierfachen der Festigkeit von normalem Stahl entspricht.

In der traditionellen Probefertigungsphase können Arbeiten wie das Kantenentgraten und Stanzen von Stanzteilen nur manuell durchgeführt werden. In der Regel sind mindestens zwei bis drei Bearbeitungsschritte erforderlich, und die Formen müssen kontinuierlich weiterentwickelt werden. Die Genauigkeit der Stanzteile kann nicht garantiert werden, die Investitionen sind hoch und die Verluste treten schnell ein. Doch heutzutage werden die Entwicklungszyklen der Modelle immer kürzer und die Qualitätsanforderungen immer höher, sodass es schwierig ist, beides in Einklang zu bringen.

Die dreidimensionale Manipulator-Laserschneidmaschine kann die Trimm- und Stanzvorgänge durchführen, nachdem das Ausstanzen, Kalandrieren und Formen des Deckels abgeschlossen ist.

Die Wärmeeinflusszone beim Faserlaserschneiden ist klein, der Schnitt glatt und gratfrei, und das Werkstück kann ohne Nachbearbeitung direkt verwendet werden. Dadurch lassen sich komplette Karosserieteile fertigen, bevor der gesamte Formensatz fertiggestellt ist, und der Entwicklungszyklus neuer Automobilprodukte kann beschleunigt werden.

Anwendungsbereiche von 3D-Roboter-Laserschneidmaschinen in der Industrie.

Das Laserschneiden hat sich mit seinen unübertroffenen Vorteilen wie Präzision, Geschwindigkeit, hoher Effizienz, hoher Leistung, niedrigem Preis und geringem Energieverbrauch schnell auf dem Markt etabliert und ist zu einer unverzichtbaren Bearbeitungsanlage in der Automobilindustrie geworden. Es wird in großem Umfang für die Bearbeitung von Großteilen, in der Automobil- und Luft- und Raumfahrtindustrie, für die Bearbeitung von Kleinserien und Prototypen in Branchen wie Schienenfahrzeugen, Baumaschinen, Landmaschinen, Turbinenkomponenten und Haushaltsgeräten sowie für die Serienbearbeitung von warmgeformten Metallteilen eingesetzt.

Video zum Laserschneiden in der Automobilindustrie

Verwandter Faserlaserschneider

Blech-Laserschneidmaschine

Über 10 kW Faserlaserschneidmaschine schneidet mühelos dünne und dicke Metallbleche in jede noch so komplizierte Form.

Rohrlaserschneidmaschine

Mit der PA-CNC-Steuerung und der Lantek-Nesting-Software lassen sich Rohre verschiedenster Formen problemlos schneiden. Der 3D-Schneidkopf ermöglicht das einfache Schneiden von 45°-Rohren.

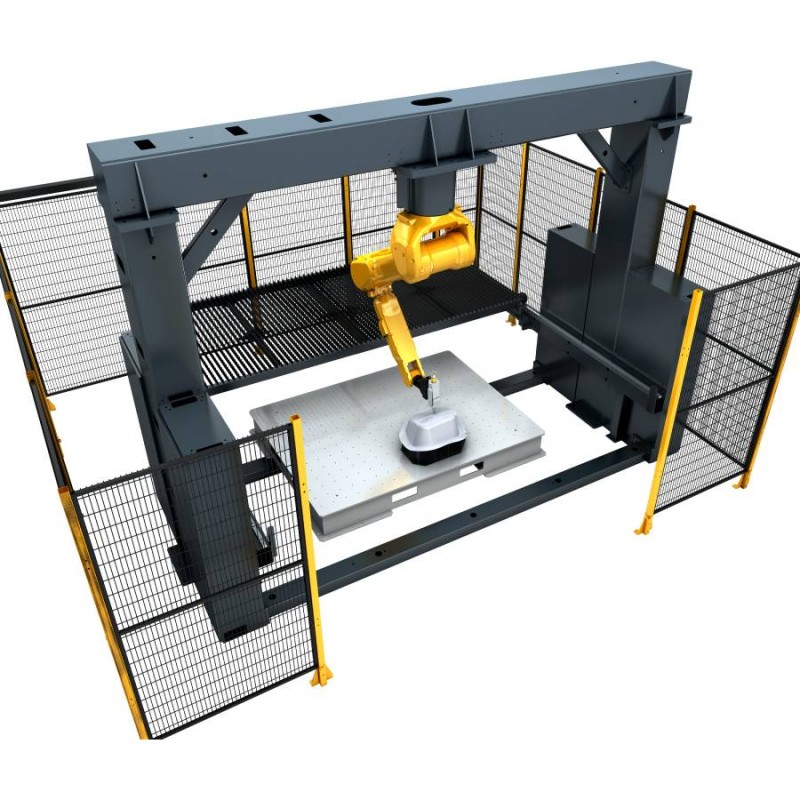

Roboter-Laserschneidmaschine

3D-Roboter-Laserschneiden mit Auf- oder Abwärtsmontage zum Schneiden von Automobilrahmen unterschiedlicher Größe.