오늘날 레이저 가공 산업에서 레이저 절단은 전체 응용 분야의 70% 이상을 차지합니다. 레이저 절단은 첨단 절단 공정 중 하나로, 정밀 제조, 유연한 절단, 특수 형상 가공 등 다양한 장점을 지니고 있으며, 한 번에 절단이 가능하고 고속 및 고효율을 실현할 수 있습니다. 이는 산업 생산 과정에서 기존 방식으로는 해결할 수 없었던 여러 난제를 해결해 줍니다.

자동차 산업에서 사용되는 소재별로 나누면 레이저 절단 방식은 크게 유연한 비금속 소재와 금속 소재의 두 가지 유형으로 나눌 수 있습니다.

A. CO2 레이저는 주로 유연한 재료를 절단하는 데 사용됩니다.

1. 자동차 에어백

레이저 절단은 에어백을 효율적이고 정확하게 절단하여 에어백의 완벽한 연결을 보장하고 제품 품질을 최대한 보장하여 차량 소유자가 안심하고 사용할 수 있도록 합니다.

2. 자동차 내부

레이저 커팅으로 제작된 추가 시트 쿠션, 시트 커버, 카펫, 격벽 패드, 브레이크 커버, 기어 커버 등 다양한 자동차 인테리어 제품을 만나보세요. 차량 내부를 더욱 편안하게 만들어줄 뿐만 아니라, 분해, 세척, 청소도 간편합니다.

레이저 절단기는 다양한 모델의 내부 치수에 따라 도면을 유연하고 신속하게 절단할 수 있어 제품 가공 효율을 두 배로 높여줍니다.

B. 파이버 레이저주로 금속 재료 가공에 사용됩니다.

자동차 프레임 제조 산업에서 파이버 레이저 절단 가공 방법에 대해 이야기해 보겠습니다.

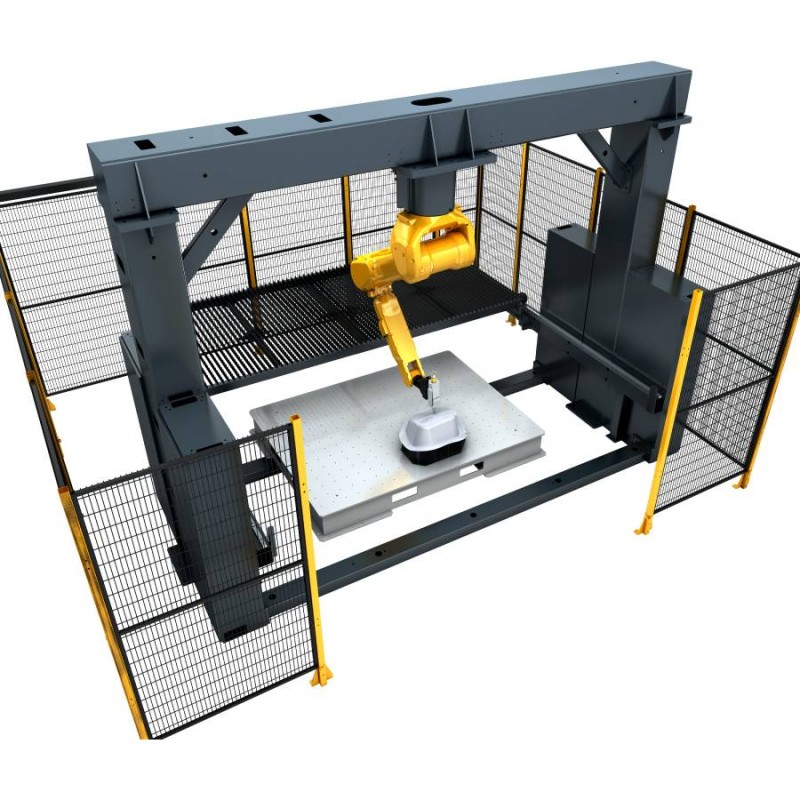

절단 방식은 평면 절단과 3차원 절단으로 나눌 수 있다. 고강도 강철 구조 부품의 경우 레이저 절단이 단연 최적의 절단 방식이지만, 복잡한 윤곽이나 표면의 경우 기술적, 경제적 측면 모두에서 3D 로봇 팔을 이용한 레이저 절단이 매우 효율적인 가공 방법이다.

자동차의 경량화 추세가 지속됨에 따라 열성형 고강도강의 적용 범위가 점점 넓어지고 있습니다. 일반 강철에 비해 가볍고 얇으면서도 강도는 훨씬 높습니다. 주로 자동차 차체의 주요 부품, 예를 들어 도어 충격 방지 빔, 앞뒤 범퍼, A필러, B필러 등에 사용되어 차량 안전을 확보하는 데 중요한 역할을 합니다. 열성형 고강도강은 열간 스탬핑으로 성형되며, 열처리 후 강도가 400~450MPa에서 1300~1600MPa로 증가하는데, 이는 일반 강철의 3~4배에 달합니다.

전통적인 시제품 생산 단계에서는 스탬핑 부품의 모서리 다듬기나 구멍 가공과 같은 작업이 수작업으로만 가능했습니다. 일반적으로 최소 2~3단계의 공정이 필요했고, 금형 개발도 지속적으로 이루어져야 했습니다. 부품 가공의 정확도를 보장할 수 없었고, 투자 비용이 많이 들며 손실도 빠르게 발생했습니다. 하지만 최근에는 모델 개발 주기가 점점 짧아지고 품질 요구 조건은 점점 높아지고 있어 이 두 가지를 균형 있게 맞추기가 어려워지고 있습니다.

3차원 조작 레이저 절단기는 커버의 블랭킹, 캘린더링 및 성형이 완료된 후 트리밍 및 펀칭 공정을 완료할 수 있습니다.

파이버 레이저 절단은 열영향부가 작고, 절단면이 매끄럽고 버(burr)가 없어 후처리 없이 바로 사용할 수 있습니다. 따라서 금형 제작이 완료되기 전에 자동차 패널 전체를 생산할 수 있어 신제품 개발 주기를 단축할 수 있습니다.

3D 로봇 레이저 절단기 응용 산업.

레이저 절단은 정밀도, 속도, 고효율, 고성능, 저렴한 가격, 낮은 에너지 소비 등 타의 추종을 불허하는 장점으로 시장을 빠르게 장악했으며, 자동차 산업에서 없어서는 안 될 가공 장비로 자리 잡았습니다. 또한 자동차, 항공우주 분야의 대형 부품 가공은 물론, 철도 차량, 건설 기계, 농기계, 터빈 부품, 가전제품 등의 소량 생산 및 시제품 가공, 금속 열간 성형 부품의 대량 가공에도 널리 사용되고 있습니다.

자동차 산업 분야의 레이저 절단 영상

관련 파이버 레이저 절단기

튜브 레이저 절단기

PA CNC 컨트롤러와 Lantek 네스팅 소프트웨어를 사용하면 다양한 형태의 파이프를 손쉽게 절단할 수 있습니다. 3D 절단 헤드를 통해 45도 각도의 파이프도 간편하게 절단 가능합니다.